Az autó végre közel került ahhoz, hogy lekerüljön saját lábára, de előtte még a biztonság kedvéért felbakolva is leteszteltük a működést. Csak néhány végső teszt van hátra, mielőtt Andy megtenné első elektromos métereit, legalábbis ebben reménykedtünk...

Verdák, Motorosport, Tech

Összeáll a mű

19. MX5-ből villamos hajtású autó

Gergő: az elmúlt hetekben megtört a megszokott rend, nem jelentkeztünk a pénteki cikkekkel. Ennek oka egyszerűen kitalálható: költöztünk, majd szívtunk. Akadt egy elég komoly probléma a motorvezérlővel, amit nyilván meg fogunk oldani, de azért bosszantó. Ezzel kapcsolatban csigáznánk még kicsit Titeket, mert elég színes írás keletkezett a probléma előtti munkákról is Ádám tollából:

A lényeg, hogy újra itt vagyunk, és nagyon szépen köszönjük a türelmeteket és kitartásotokat. Nézzük is mi történt az elmúlt két (három?) hétben, amíg eljutottunk az első járműn végzett tesztekig.

Motor és váltó

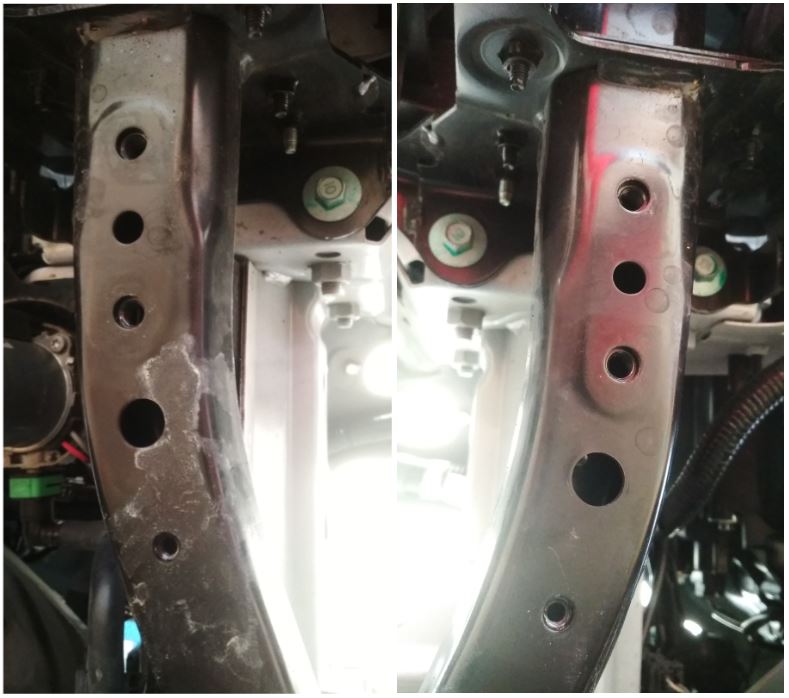

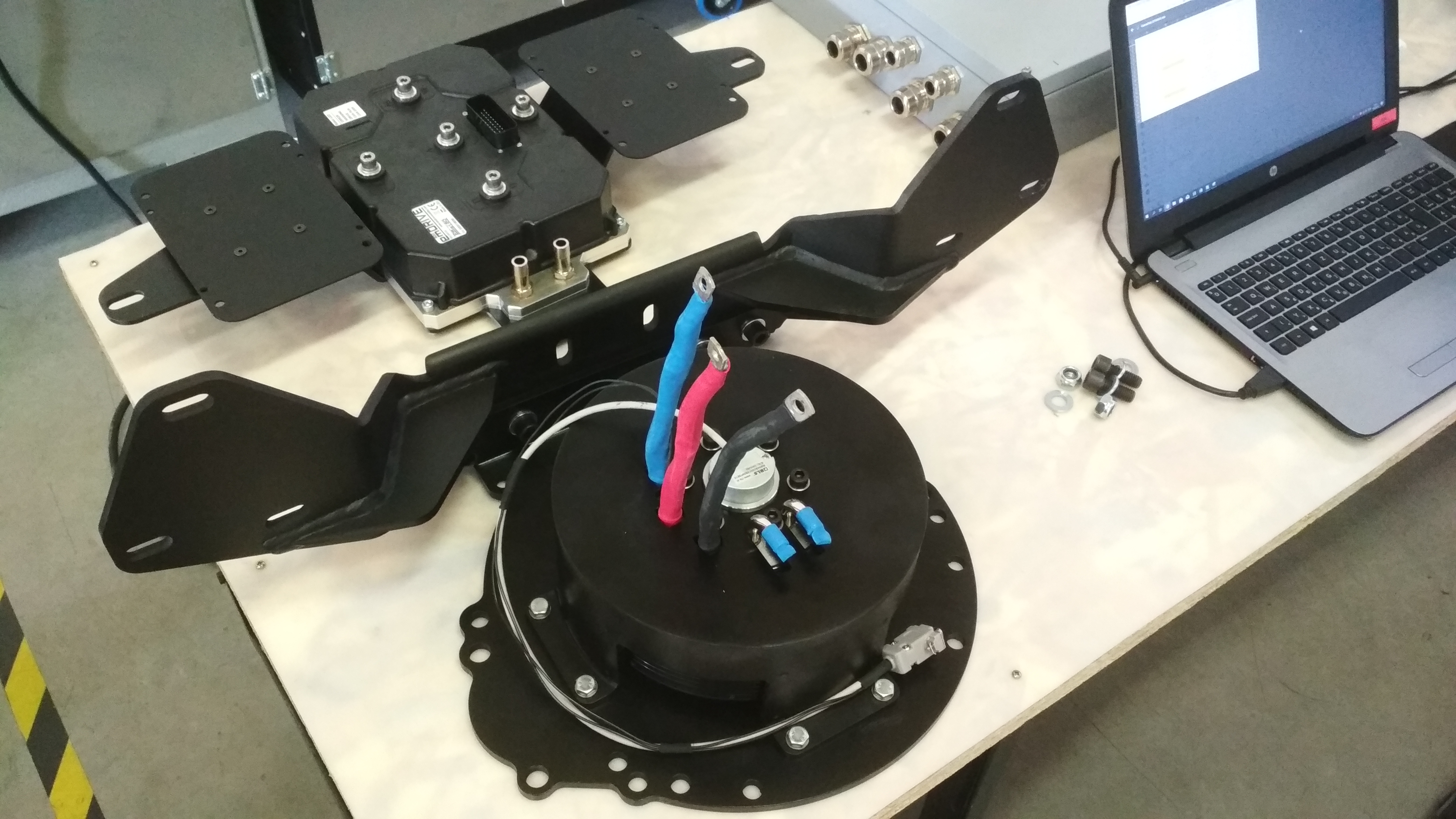

Az első kihívást a motor és a váltó összeszerelése jelentette. Amint megérkeztek a vízvágott és hajlított alkatrészek - hűha, ezeknek a 8mm-es acél lemezeknek aztán van súlyuk, nem gyerekjáték az már biztos -, egyből be is próbáltuk őket a helyükre, majd miután minden passzolni látszott, kaptak egy szép matt fekete festékbevonatot.

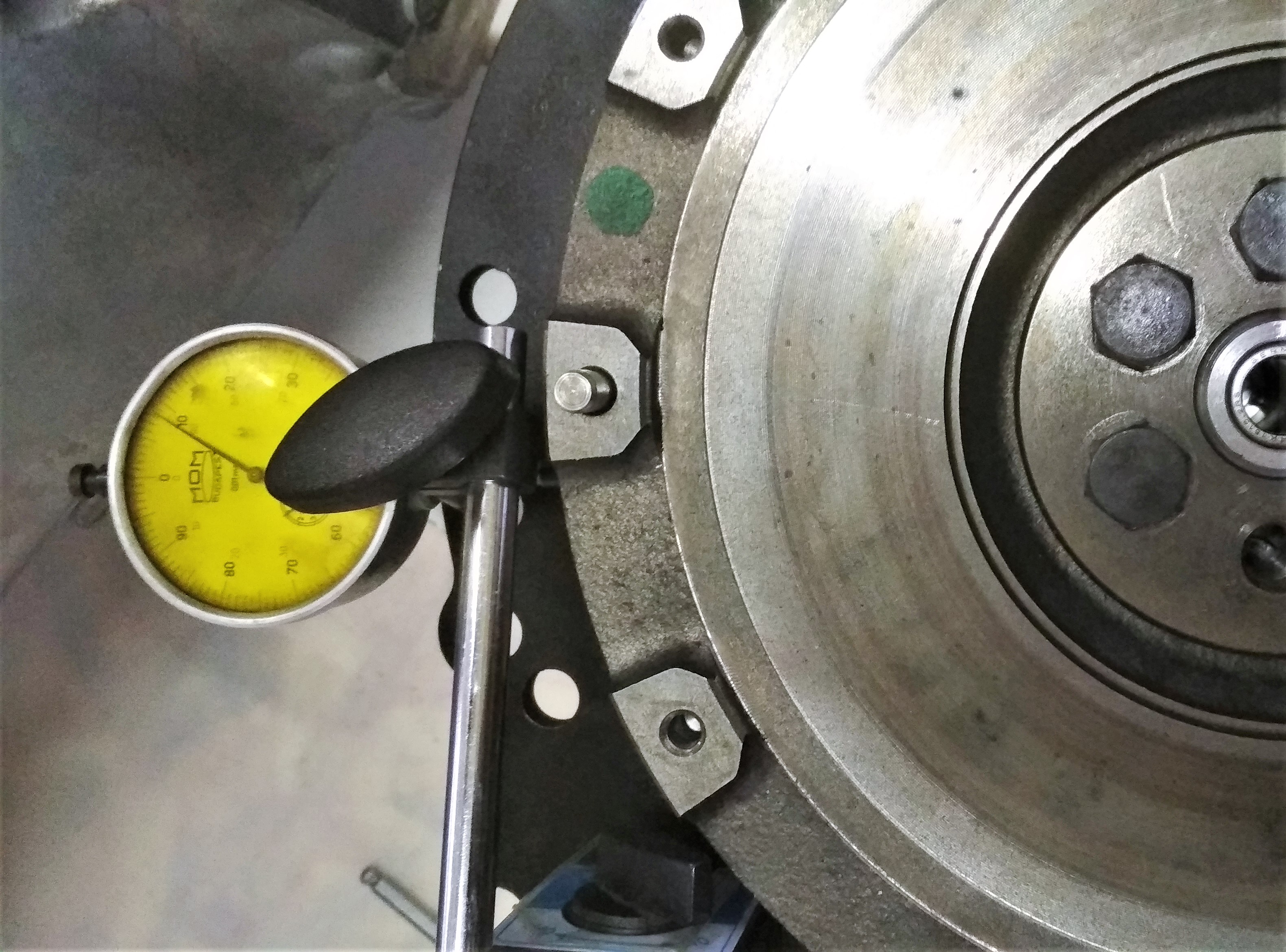

Ezután következett a szöszmötölős meló, ugyanis a motor tengelyére felszerelt minden egyes alkatrészt központosítani kellett, hogy minimalizálni tudjuk az egész forgó rendszer “ütését”. Mivel arra lehetőségünk nem volt/nincs, hogy kimérjük az egyes alkatrészek pontos tehetetlenségi főtengelyét - ez az ami körül leginkább szeretnek forogni - így feltételeztük, hogy az alkatrészek tökéletesen forgásszimmetrikusak (persze erre volt ráhatásunk gyártáskor), és egy mérőóra segítségével állítottunk be minden egyes alkatrészt a motor tengelyével egy vonalba. Az eljárás nagyon egyszerű. Kölcsönkérjük a mérőórát az EV-Sporttól, rögzítjük a mérőórát a motor házához, majd a tapintófejét ráhelyezzük az újonnan feltett alkatrészre (alábbi képen a pogácsára). Célunk az, hogy az óra mutatója minél kevésbé térjen ki az alaphelyzetből, miközben körbeforgatjuk a tengelyt. Mivel itt tized, illetve század milliméterekről beszélünk, így elég sok időt el lehet tölteni ezzel.

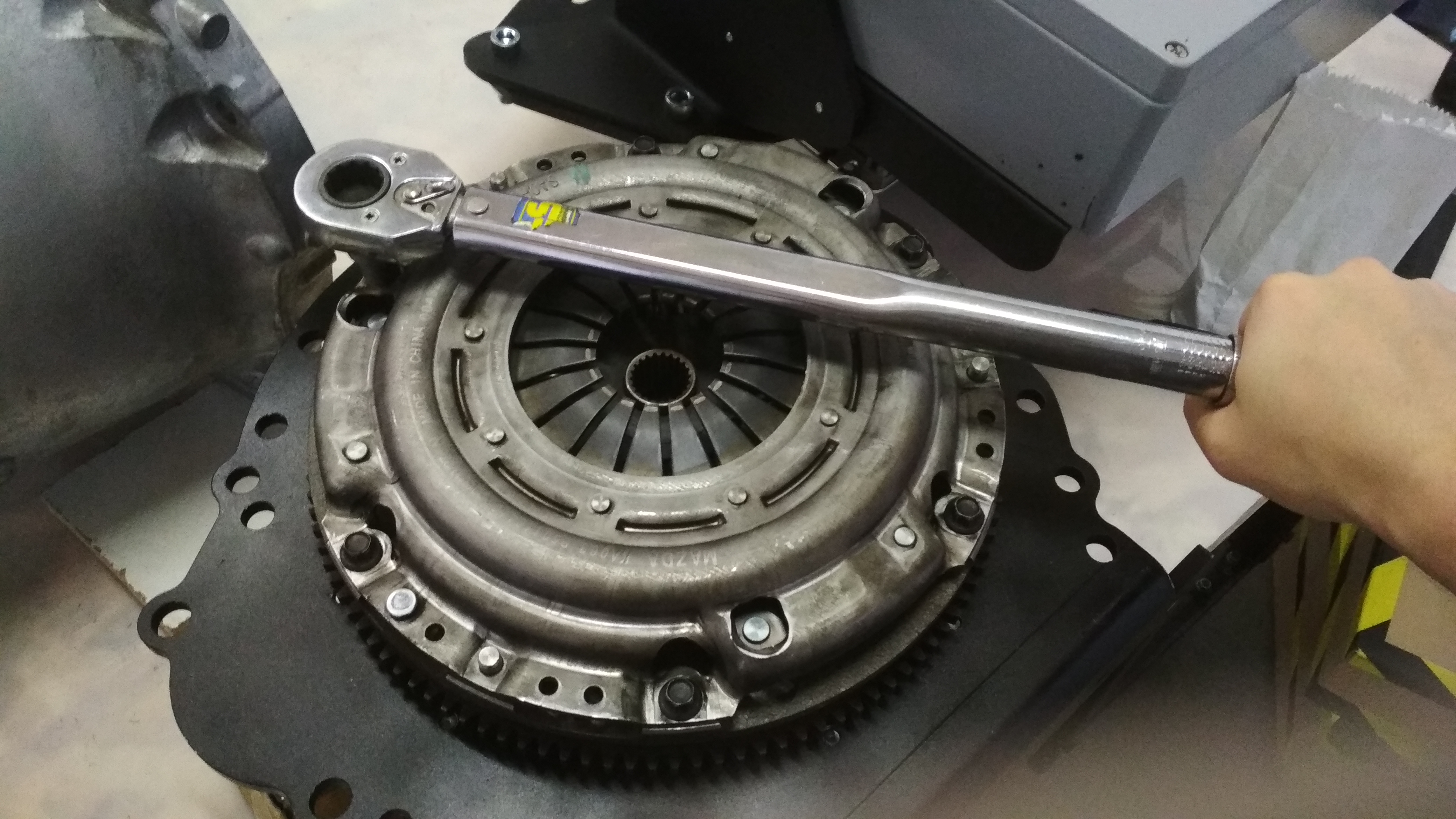

A csavarokat elláttuk menetrögzítővel, majd nyomatékkulccsal szépen fixre húztuk őket csillag sorrendet követve. A pogácsa után jöhetett a lendkerék, illetve a kuplung és kinyomó szerkezet is.

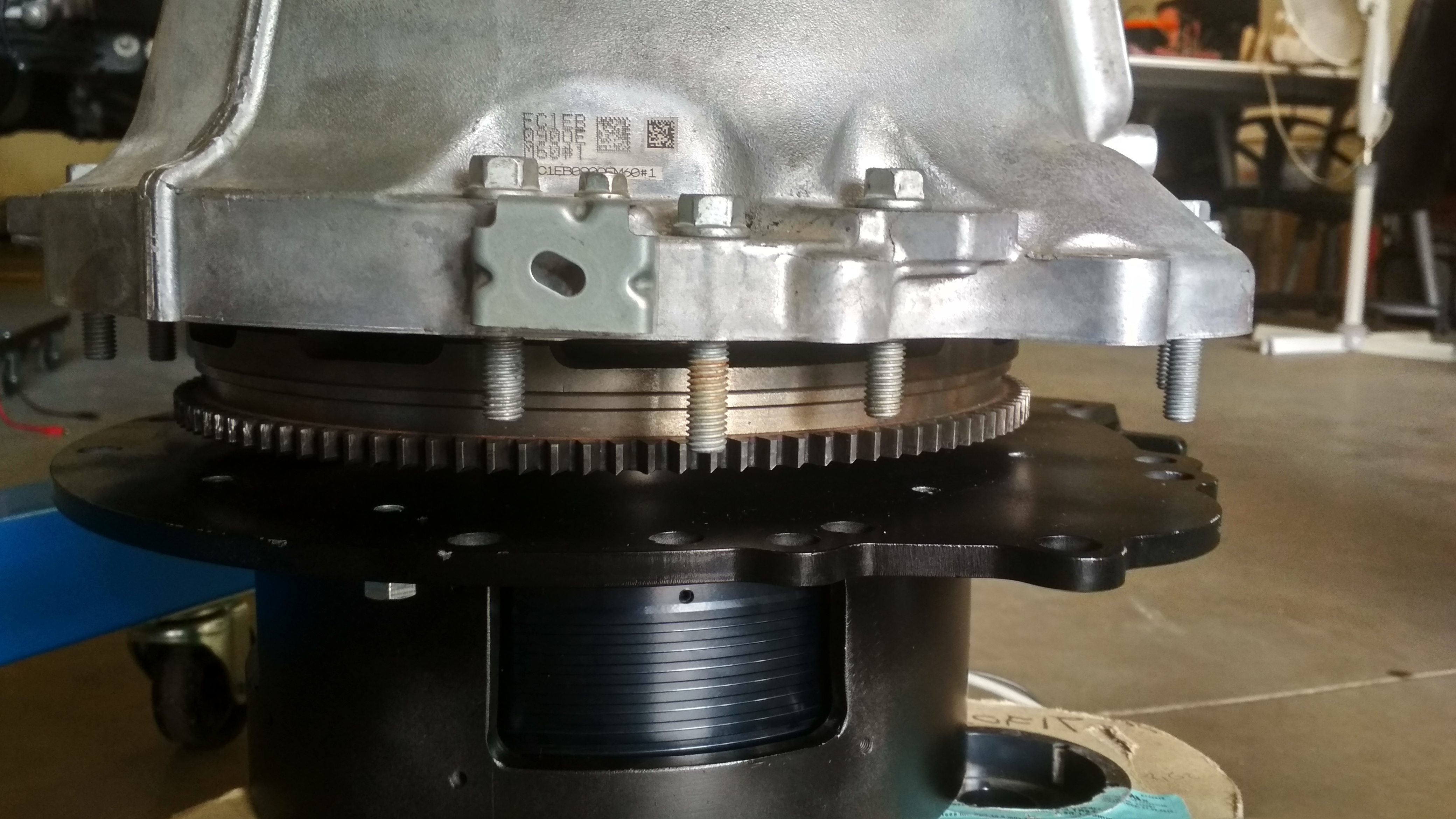

A legvégén a mérőórával újra ellenőriztük a központosságot, így kizártuk annak a lehetőségét, hogy a csavarok a meghúzás következtében félrehúzták az alkatrészt. A következő lépés a motor és a váltó összeillesztése volt. Sokat gondolkoztunk, hogy hogyan lenne a legjobb összeszerelni ezt a két komplex elemet úgy, hogy biztosan ne feszüljön az összeállítás, és végül az alábbi tűnt a legjobb megoldásnak:

A motort felfektettük egy bakra, majd a váltót felülről a zsiráf emelővel függőlegesen ráengedtük, egészen az utolsó néhány centiig. Ekkor a csavarokkal szépen apránként emeltük fel a motort a váltóhoz. Ezzel biztosítottuk, hogy radiális irányban szabadon tudjon mozogni a motor tengelye, és megtaláljuk azt a pozíciót, ahol ellenállás nélkül egymásba csúszik a két alkatrész. Az összezárás előtt szilikon tömítőanyagot nyomtunk a váltó peremére, hogy biztosítsuk a megfelelő tömítést. A csavarok meghúzása után az egészet alulról felemeltük az autóba és rögzítettük.

Motortér elektronikái

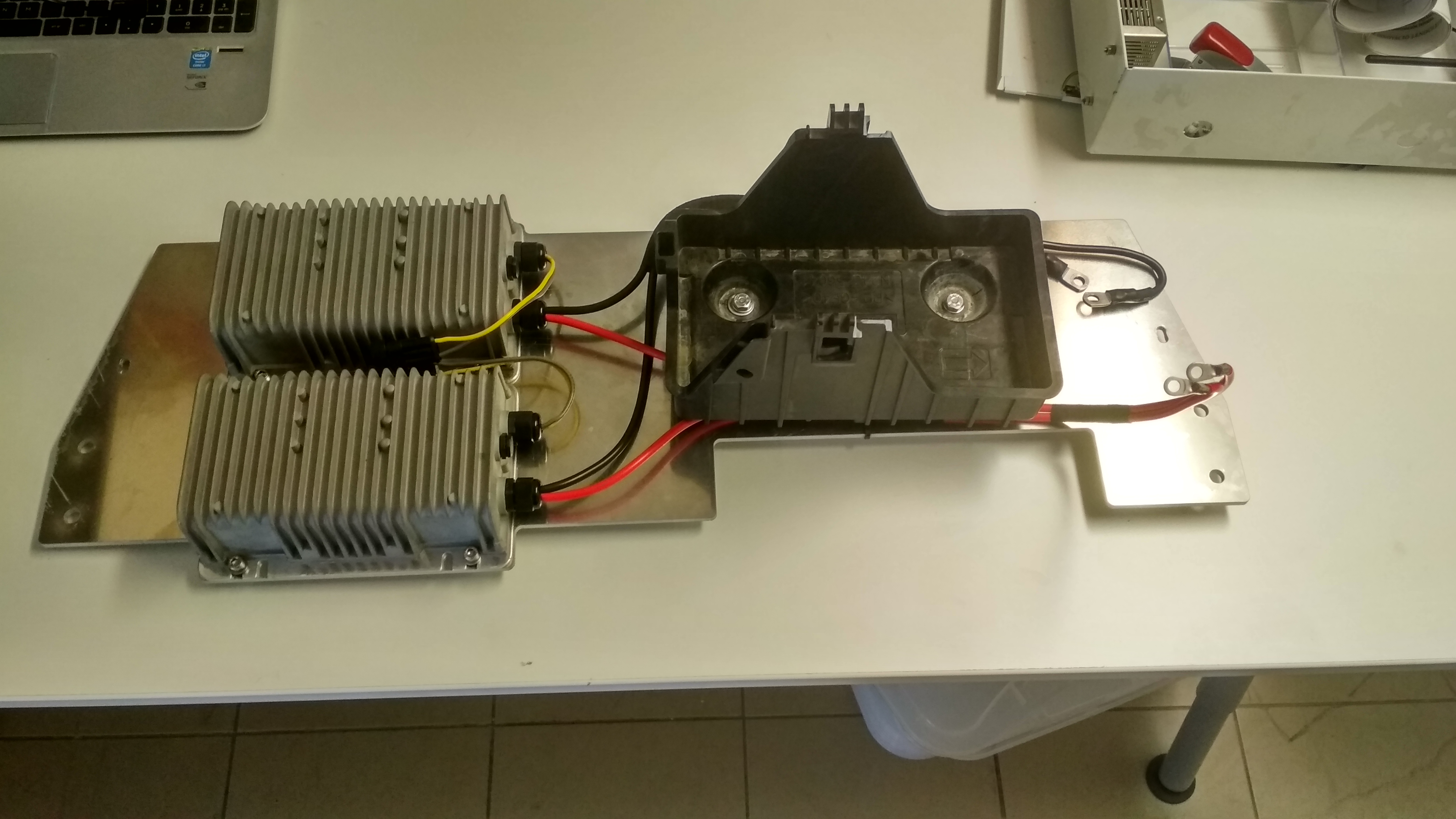

A motor behelyezése után elkezdtük feltölteni a motorteret mindenféle földi jóval. Beszereltük a motorvezérlőt, majd a tetejére a kötöződobozt és a DC/DC konvertereket. Sajnos ekkor vettük csak észre, hogy "picit" el lett mérve a motortér magassága - egészen pontosan 33 mm-rel. Mivel az akkumulátort nem tudjuk kisebbre szabni, így a kötöződobozt kellett ennyivel lentebb vinnünk, két kisebb konzolt újra kellett gyártani.

Ez azt eredményezte, hogy a DC/DC konverterek már nem fértek el a számukra kitalált helyen, így rövid brainstormingot tartottunk a lehetőségeinkről. Az akkumulátor teteje, vagy az eleje jó lehet? Ahhoz meg kell fúrni a házat. Netán tegyük inkább a váltó fölé? Ott még pont van annyi hely. Kerüljenek hátra a csomagtartóba? Hű, az jó sok vezeték lenne. A kormányszervó előtt pont elférnek, oda még az ólom akku is befér. Csináljunk nekik egy tartókonzolt!

Szerencsére a Mazda tervezői itt is előre gondolkodtak, és csak a mi kedvünkért feltettek az alváz aljára 3-3 menetes furatot. (Na jó, lehet, hogy volt valamennyi közük a radiátor rögzítéséhez...)

Egy kis mérés és rajzolás, még egy kis mérés, na meg ugye rajzolás, pár e-mail és telefon váltás, és azt ígérték, hogy holnapra már mehetünk is a lemezért. Aztán a kapcsolattartónk elment szabadságra, a rendelésünket elkeverték, így csak egy hétvégével később, de végre nálunk volt a vízvágott 5mm-es alumínium lemez, ami kellően merev a nem túl könnyű 12V-os akku megtartásához is.

A DC/DC konverterekből eredetileg 6mm2-es vezetékek jönnek ki a 12V-os kimeneten, amik 30-40A névleges áramterhelhetőséggel rendelkeznek, ami a mi felhasználási módunkhoz elég is, azonban ekkora áramok mellett 60-90°C-ra melegednének a vezetékek, korrektebbnek láttuk lecserélni a kimeneti (nagyobb áramú) vezetékeket 10mm2-esre, amik már 50-65A terhelhetőséggel rendelkeznek és 40%-kal kevesebb hőt termelnek azonos áram esetén. A bemeneti 95-120V-os oldalon 1.5mm2-es vezetékek vannak, amelyek 10-15A-t bírnak, mi pedig legfeljebb 7A-rel fogjuk őket megterhelni, így itt nem éreztük szükségét a cserének.

A DC/DC konverterek negatív pólusa direktben csatlakozik az autó földpontjához, míg a pozitív pólust a generátor bekötésének helyére kötöttük, ami egy 200A-es olvadóbiztosítón keresztül van összekötve az akkusaruval. Az akkumulátor áthelyezése miatt csinálnunk kellett egy új tápvezetéket a biztosítótábla és az akkumulátor közé, itt az eredetivel megegyező 25mm2 keresztmetszetű vezetéket használtunk.

A VCU és a PCM Gateway a kötöződoboz mellett egy tartókonzolon kapott helyet, így minimalizálni tudtuk az áramköreink közötti kábelek hosszát, ezzel csökkentve is azok zavarérzékenységét.

Kábelezés

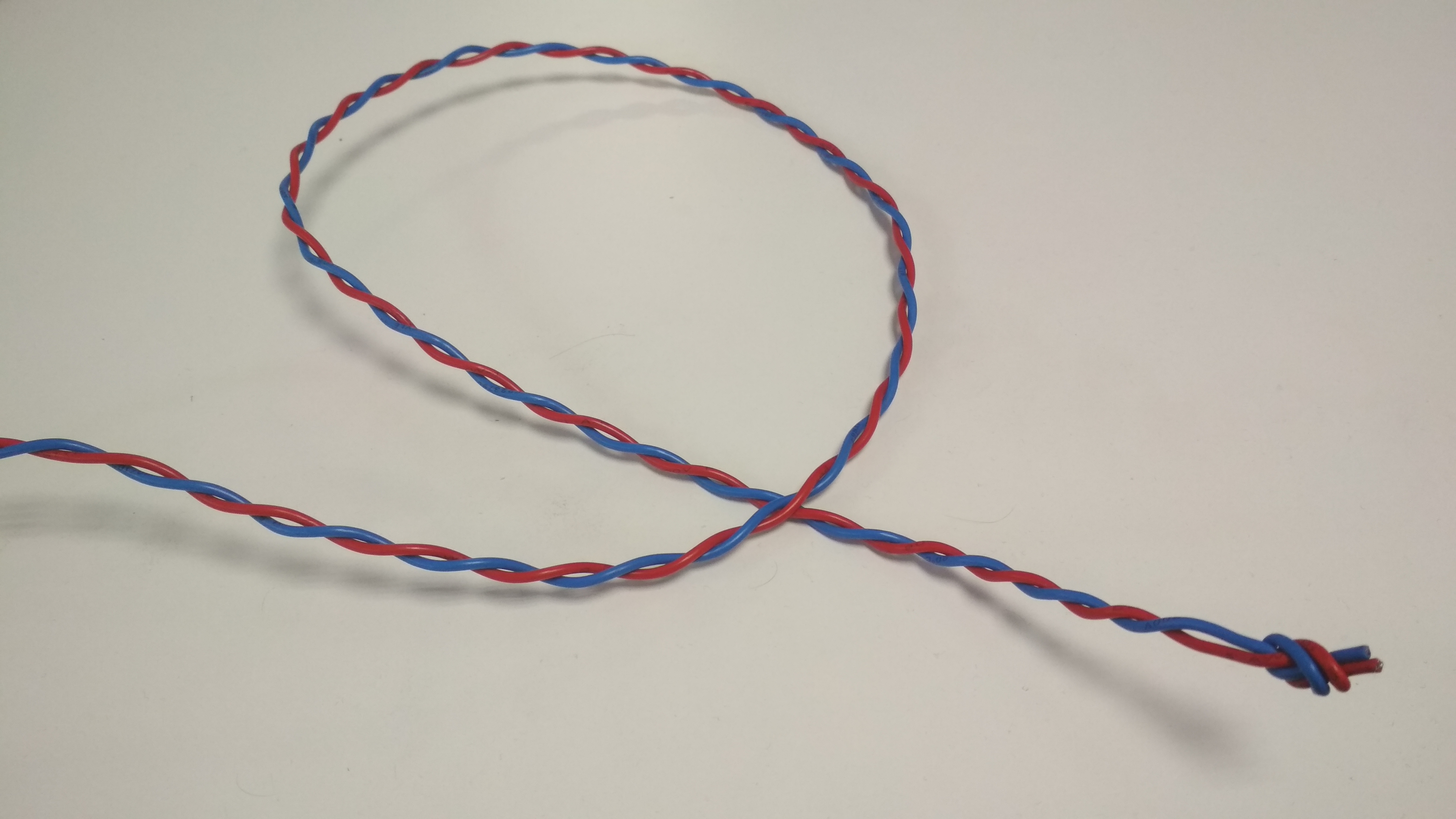

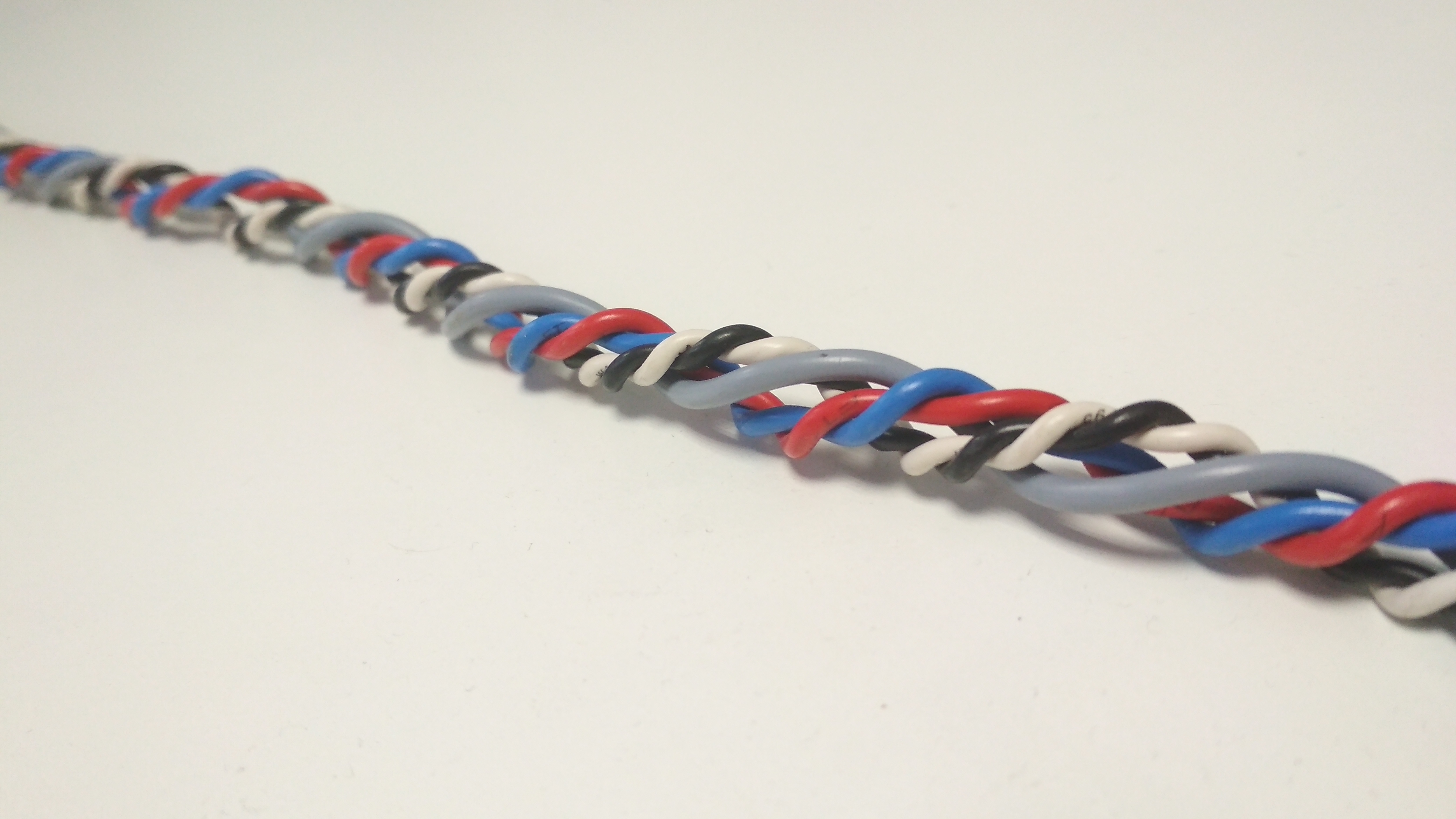

Miután minden elektronika a helyére került, elkezdődhetett a kábelkorbács legyártása. Ennek első lépése a vezetékhosszak felmérése. Két pár vezetéket kell mindenhová eljuttatnunk, ezek a 12V-föld és a CAN-busz érpárjai. Ezekből előre elkészítettük a sok méter hosszú csavart érpárt kék-piros és fekete-fehér színben egy akkus csavarozó segítségével, majd ezeket már kézzel összetekerve, illetve hozzáfogva a hajtásrendszert engedélyező szürke Safety Circuit-et, megalkottuk a fő korbácsunkat. Egy színnel persze szebb lenne, de így kényelmes és bolondbiztos.

A saját rendszerünk kábelezését 3 részre osztottuk: akkumulátor korbács, motorvezérlő korbács és autó korbács. Utóbbi foglalja magában azokat a vezetékeket, amelyek nem távolíthatóak el az autóból, így annak szerves részét képezik.

A szükséges vezetékhosszak lemérése után méretre vágtuk a vezetékeket. Érdemes 2-3 centit ráhagyni vágásnál a biztonság érdekében, mert rövidíteni sokkal könnyebb egy vezetéket, mint hosszabbá tenni. A vezetékek végére utolsó lépésben felszereljük az érintkezőket, majd a csatlakozókat. Érdemes elkerülni a forrasztott kötéseket, mert azok ridegek, és rázkódás hatására eltörhetnek. Az elágazásokhoz a legjobb megoldás a toldóhüvely, a csatlakozóknál pedig a krimp használata. Ezek olyan érintkezők, amelyeket rápréselünk a vezetékre, és legtöbbször annak szigetelését is tartják. A krimpet csak és kizárólag a kifejezetten hozzá készített szerszámmal lehet jól felerősíteni a vezetékre, az általános krimpelőfogók nem alkalmasak mindenhez.

Mivel egy ilyen szerszám elég drága, így nem érdemes sokféle csatlakozótípust használni. Viszont érdemes beruházni rá, mert rettentően meg tudja gyorsítani a gyártási folyamatot, és irgalmatlan mennyiségű szívástól kímél meg. Eddig a legtöbb “megmagyarázhatatlan” hiba, amivel találkoztam pályafutásom során valamilyen érintkezési gondra volt visszavezethető, amelynek nagy része ránézésre jó, de elektromos szempontból rossz krimpelés eredményei voltak, amit a nem megfelelő krimpelőfogó eredményezett. Érdekes módon olyannal még nem találkoztam, hogy egy imbusz fejű csavar rosszul lett meghúzva, mert valaki lapos csavarhúzóval állt volna neki, pedig elvégre csavar-csavar, nem?

A csatlakozók felpattintása előtt a kábeleket zsugorcsővel, illetve bandázs szalaggal biztosítottuk a külső behatásokkal szemben. Beszereltük őket a helyükre, majd az alkalmas helyeken gyorskötözővel hozzá rögzítettük őket valamelyik vázelemhez.

Hűtés alkatrészek

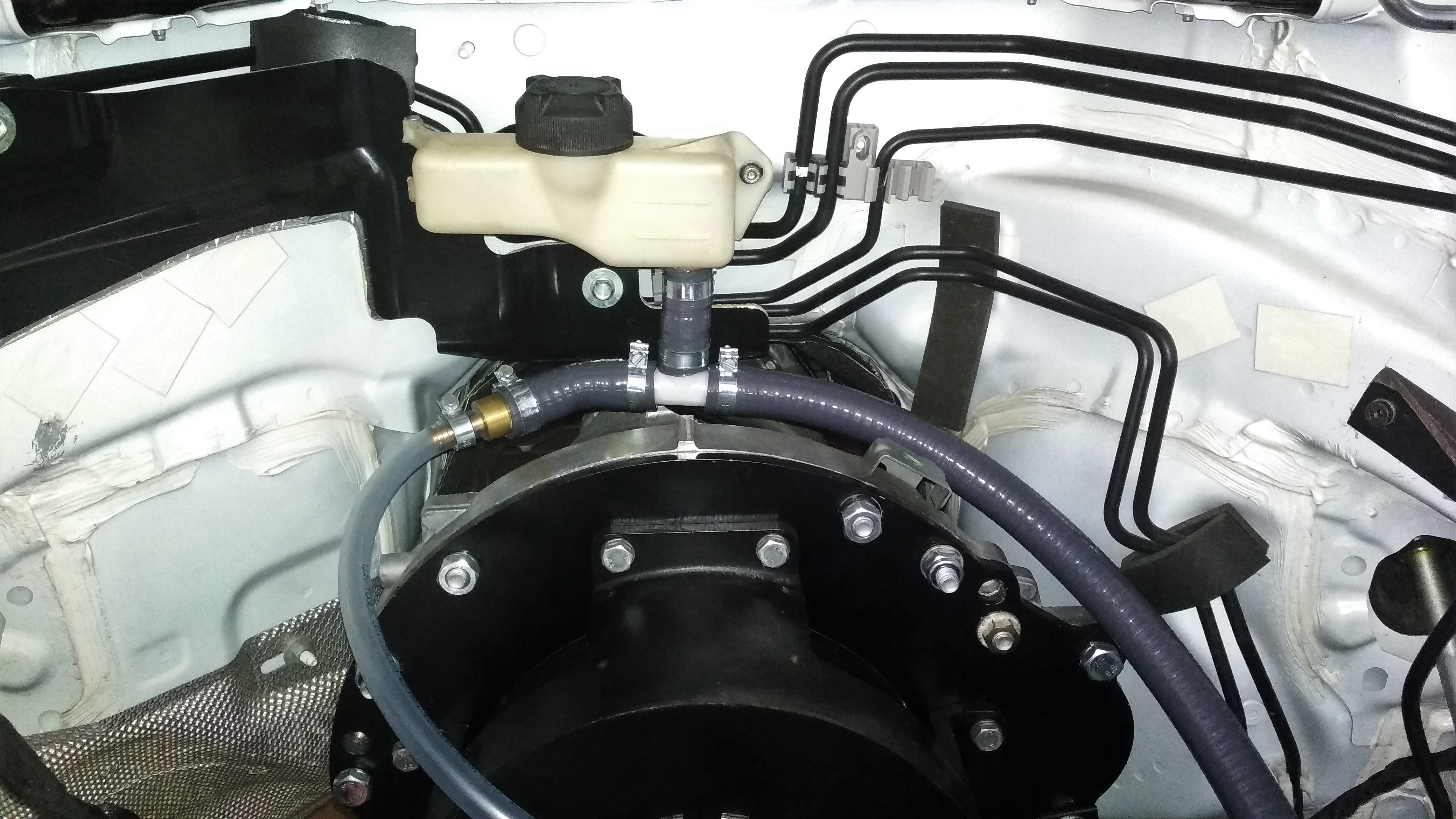

A hűtéscsövek elvezetése egy kis fejtörést okozott, hiszen lehetőleg meg kellett akadályozni a buborékok felgyülemlését. A buborékok a folyadékban felfelé szeretnének úszni, ezért arra törekedtünk, hogy ne legyenek olyan magas pontok, ahol megállhat a levegő. A levegő azért káros a vízhűtésben, mert nem csak akadályozza a víz áramlását, hanem mindemellett elég rossz hővezető is, és rontja a hűtés hatásfokát. Emiatt a legmagasabb helyre tettük a kiegyenlítő tartályt. Ez egy Aprilia RS125-ösből származik.

A hűtéscsövek nagy részét 18mm átmérőjű merevített falú cső adja. Ennek előnye a nagy keresztmetszet mellett az, hogy sokkal kisebb sugárban hajlítható anélkül, hogy a cső megtörne. Egyedül a motornál és a vezérlőnél kellett 10 illetve 12 mm-es csövet használnunk. A hőcserélő felrögzítéséhez két 20mm széles acél csíkot használtunk, amit “kemény” kétkezi munkával alakítottunk a kívánt formára. A radiátort ipari tépőzárral rögzítettük fel a fém keretre.

A kiegyenlítő tartályon keresztül feltöltöttük a rendszert, és néhány perc alatt sikerült szinte teljesen légteleníteni a hűtőkört.

Nagyáramú kábelezés

Már csak egyetlen lépés választott el minket az akkumulátorok behelyezésétől, ez pedig azok vezetékeinek beszerelése. A motortérben található a hajtásrendszer összes eleme, kivéve a hátsó akkumulátort, illetve a töltőcsatlakozót. Ezek a csomagtérben helyezkednek el, így a motortérből valahogy hátra kell vinni az ezekhez tartozó vezetékeket. A megoldás közel nyilvánvaló volt: a kipufogó helye erre tökéletesen alkalmas, csak a vezetékek rögzítését kell kitalálni. Egy fém kábelvezető csatornát a megfelelő formájúra alakítottuk, és tartókonzolok segítségével felcsavaroztuk az alvázra. (Később ide felkerülnek az eredeti padlólemezek is.)

A csomagtartó és a töltőnyílás egy légtérben van az autó hátuljában, így a benzincsövek is itt haladtak át. Az itt kialakított gumi membrán tökéletes a kábelek átvezetésére is.

A vezetékek összeszerelésénél nagyon kell figyelni, ugyanis a csősaruk nem férnek át a tömszelence záróelemén, így azokat még a krimpelés előtt fel kell húzni a vezetékekre. (Ettől még nem lesz bennszülött a kábel, mert a tömszelence adott részeivel együtt kiszerelhető.) A kötöződoboz beszerelése és a csavarok nyomatékra húzása után jöhetnek is az akkumulátorok.

Hátsó akkumulátor

A csomagtartó alján található mélyedésbe terveztük beleültetni az akkumulátort. A rögzítését egy leszorító keret segítségével oldottuk meg. Négy helyen átfúrtuk a csomagtartó alsó lemezét, majd hozzácsavaroztuk az akkumulátor pozícionáló keretét. Mivel az aksi nem túl könnyű, és szűk helyre kell függőlegesen bemelni, így egyből a zsiráffal álltunk neki.

A behelyezés szerencsére minden probléma nélkül ment. A szerelőnyílást megbontva bekötöttük az akkumulátor vezetékeit, majd lezártuk a dobozt és a leszorító elemmel rögzítettük az akkumulátort függőlegesen is.

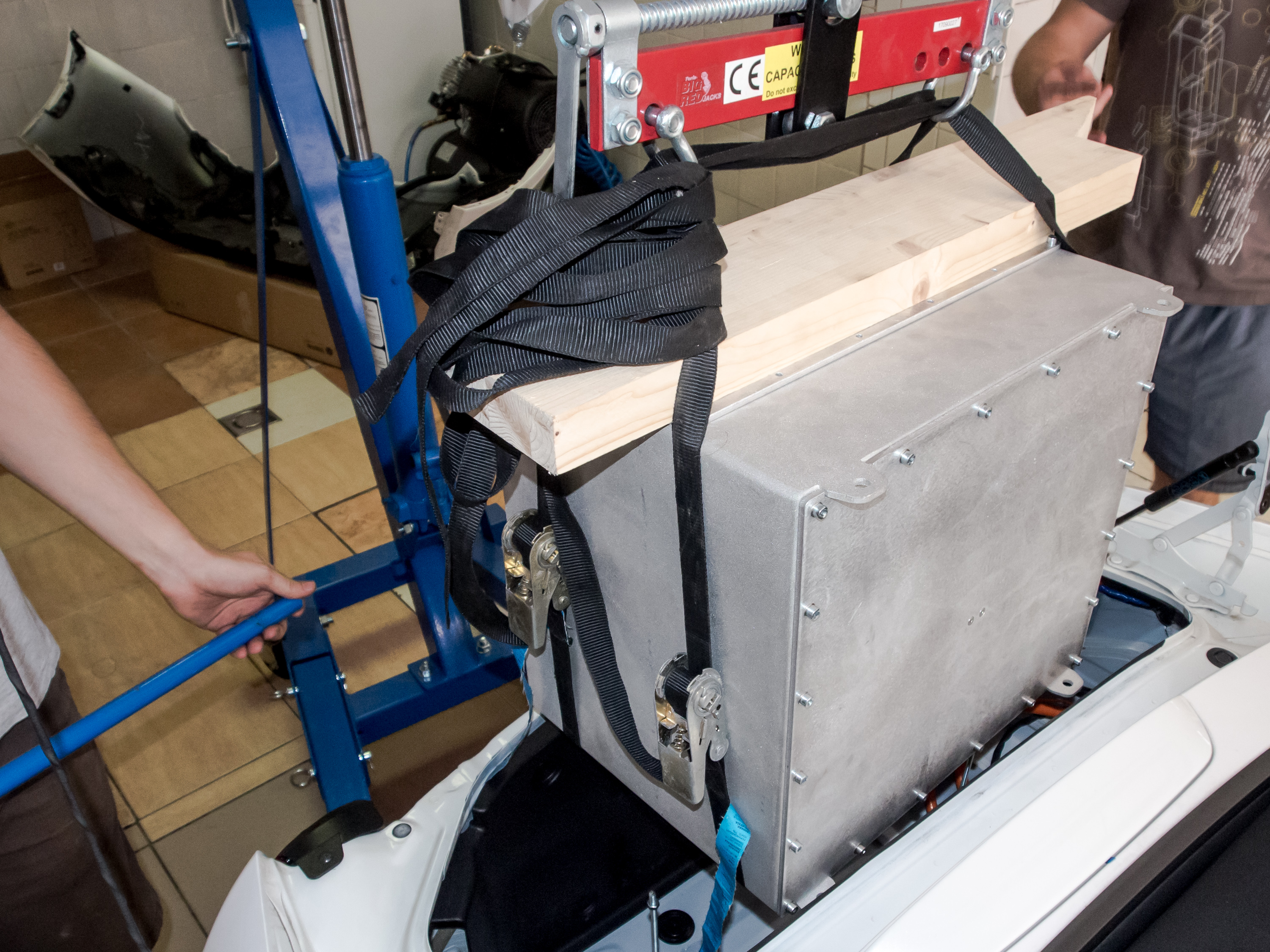

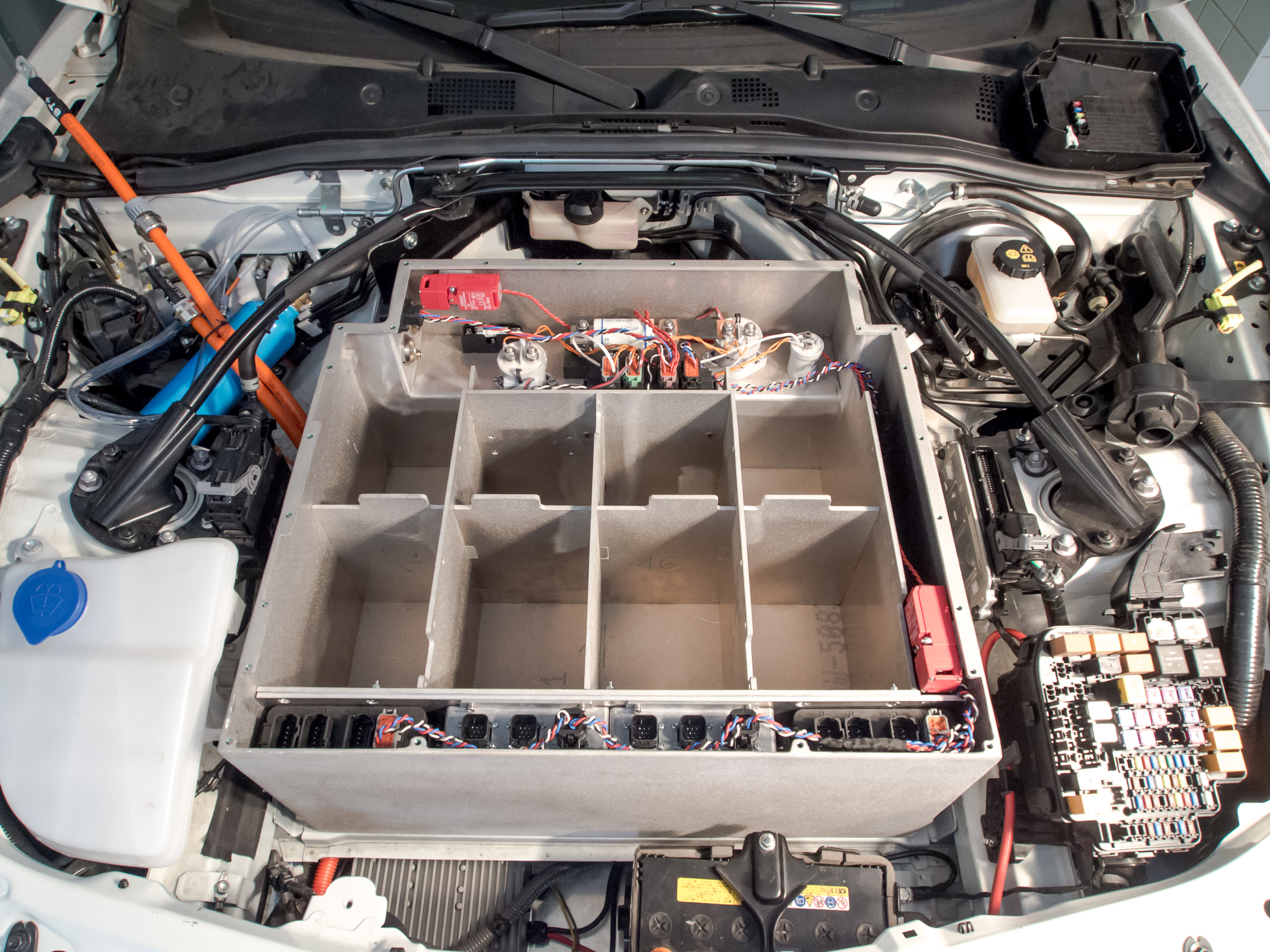

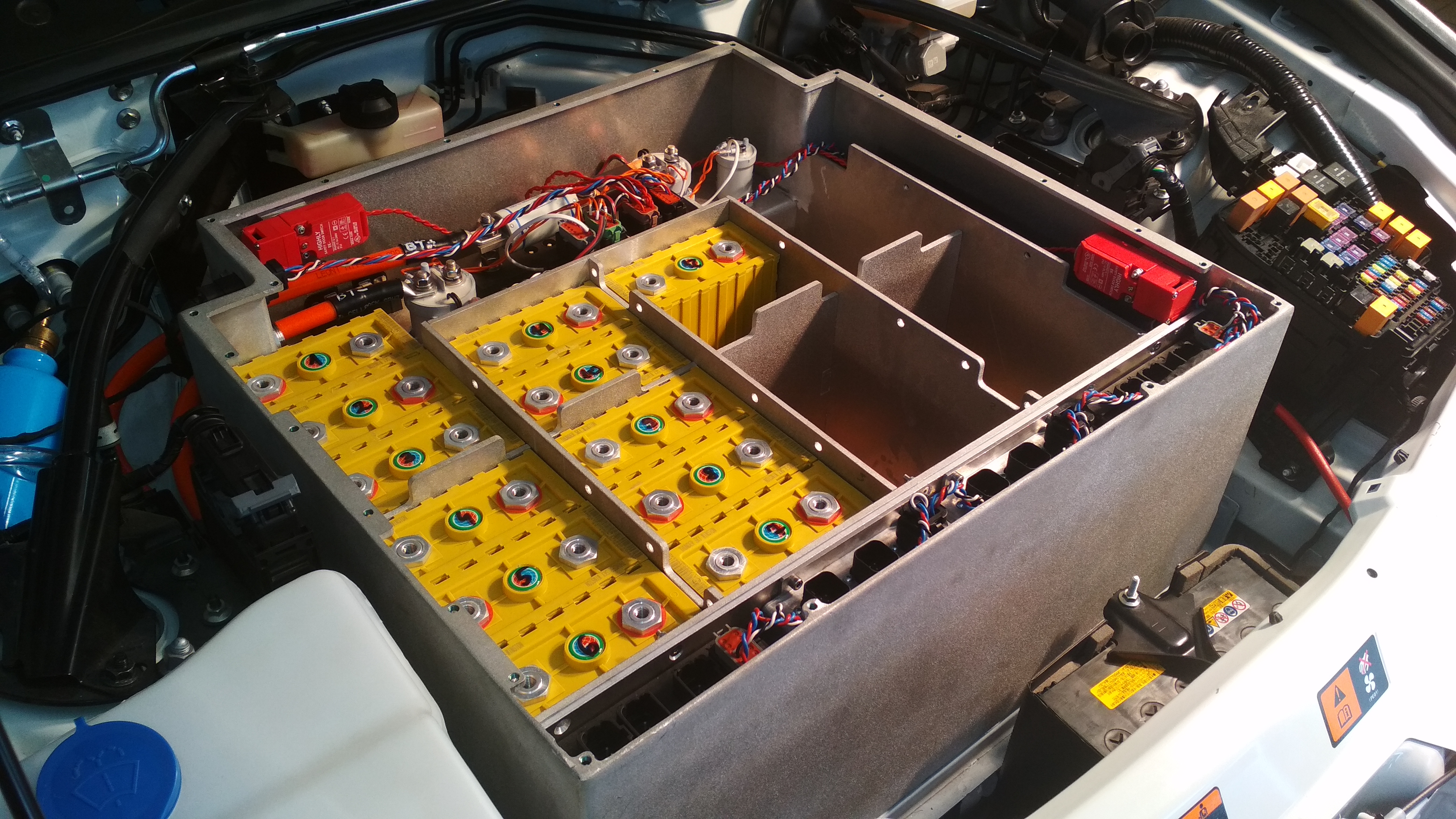

Első akkumulátor

Ha a hátsó aksira azt mondtuk, hogy nehéz, akkor ez már böszmenehéz. Mivel megdöntve kell a helyére tenni, majd süllyesztés közben vízszintbe hozni, így a zsiráfos beemelés sem tűnt könnyű melónak. Ehhez persze lehetett volna gyártani egy külön szerszámot, de inkább úgy döntöttünk, hogy kézzel helyére tesszük az akkumulátor dobozt a cellák nélkül, és a motortérben szereljük össze.

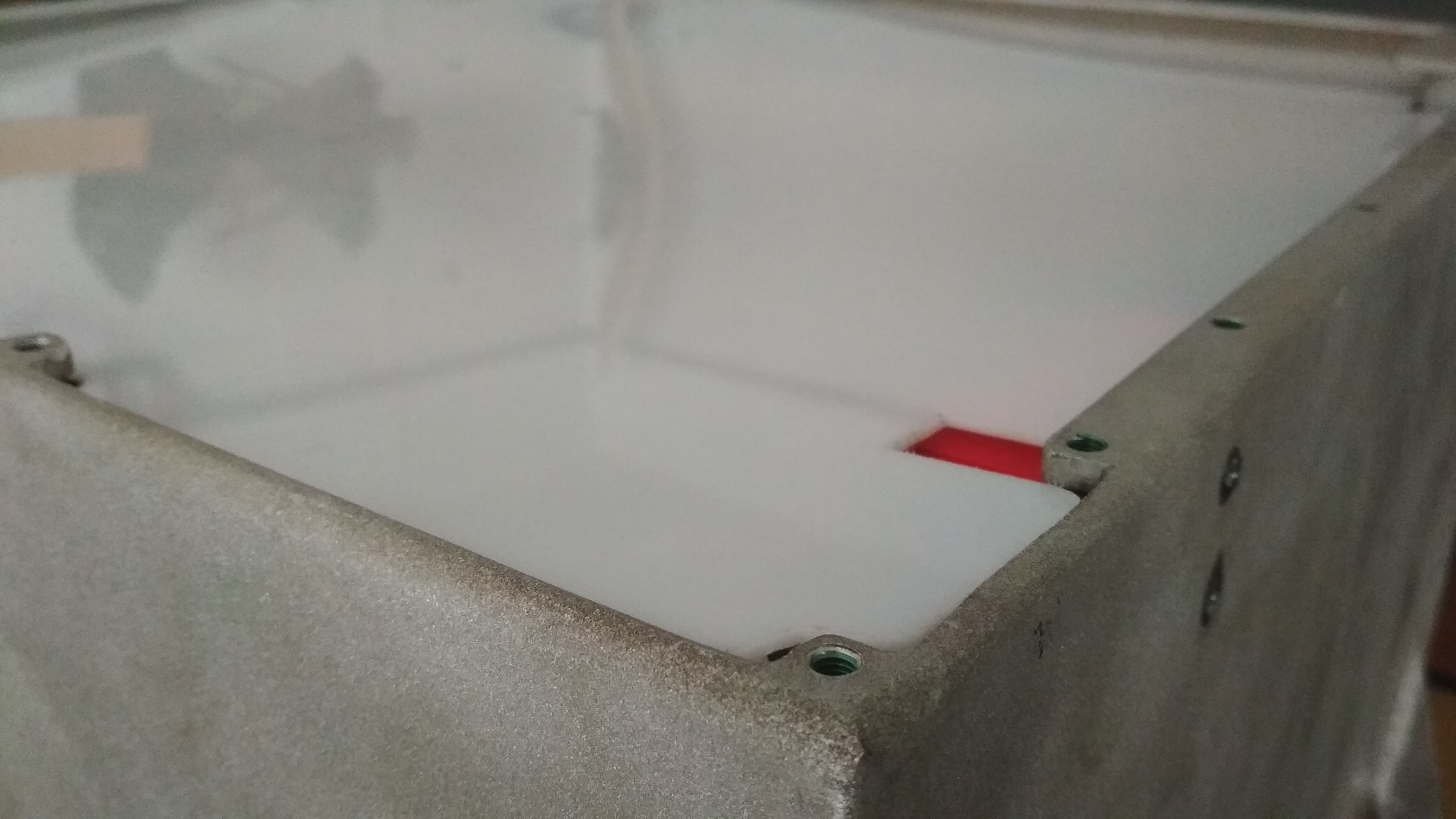

A cellák behelyezését követően felcsavaroztuk a réz összekötő elemeket, az akkumulátor felügyelet mérővezetékeit és a töltéskiegyenlítő áramkör vezetékeit.

Egy szigetelőlappal lefedtük a cellák pólusait, majd lezártuk az akkumulátort.

Utolsó simítások

Legvégül rögzítettük az autó hátsó lámpatesteit, a sárvédőket és a lökhárítót. Feltöltöttük az ólomaksit, és megjárattuk mégegyszer a hűtőkört, hogy ellenőrizzük. Ekkor észrevettünk egy apró szivárgást, amit gyorsan orvosoltunk is.

Minden készen áll az első bekapcsolásra, folyt. köv...

Költözik az MX-5 és válaszok

18. MX5-ből villamos hajtású autó

Négy hónapja kezdtünk írni Andy, a fehér MX-5 átalakításáról, és valószínűleg már látjátok, de várjátok is, hogy mi fog belőle kisülni. Izgalmas és megpróbáltató feladat a projektet nemcsak műszakilag dokumentálni, hanem megpróbálni közérthetően, mégis szakszerűen a köz elé tárni. Örömmel látjuk, hogy többen visszatérő olvasók és kommentelők. Szeretnénk, ha kérdéseik és észrevételeik nem maradnának figyelmen kívül, ezért a blogon és egyéb csatornákon érkezett felvetéseket próbáljuk hol egyenként, hogy csoportosítva megválaszolni. De mielőtt belemennénk a kérdez-felelekbe, Gergő elmondja, miért kellett Andynek elköltözni, eddigi kuckójából, és ez hogyan valósult meg.

Mit mond a telemetria: mennyi kraft van még az akkuban?

17. MX5-ből villamos hajtású autó

Bármilyen járműről is legyen szó, a hatótávolság egy kulcsfontosságú információ. Minden gépjármű-tulajdonos valószínűleg tudja, hogy az aktuális üzemanyag mennyiség még körülbelül mekkora távolság megtételére elegendő. Hosszabb utazás során ezen információ alapján tudjuk felmérni, hogy mikor és hol érdemes tankolni.

Elektromos járműveknél sincs ez másként, azonban az akkumulátor töltöttségi szintjét sokkal nehezebben lehet megbecsülni.

Járművezérlő

16. MX5-ből villamos hajtású autó

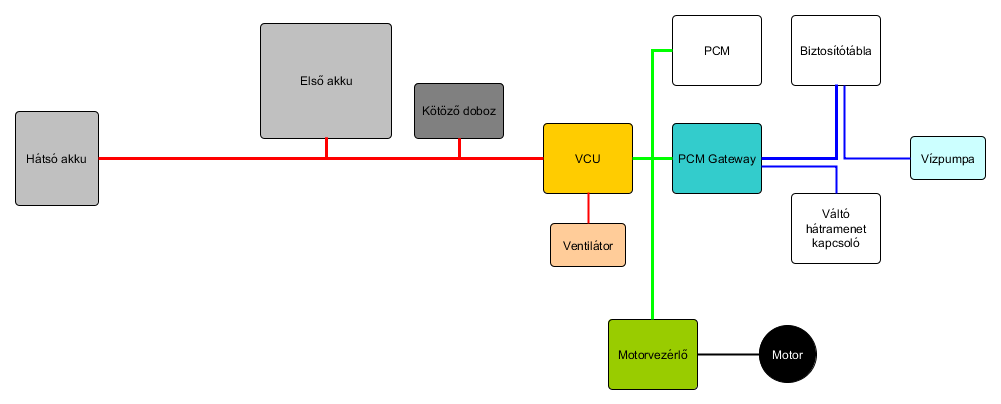

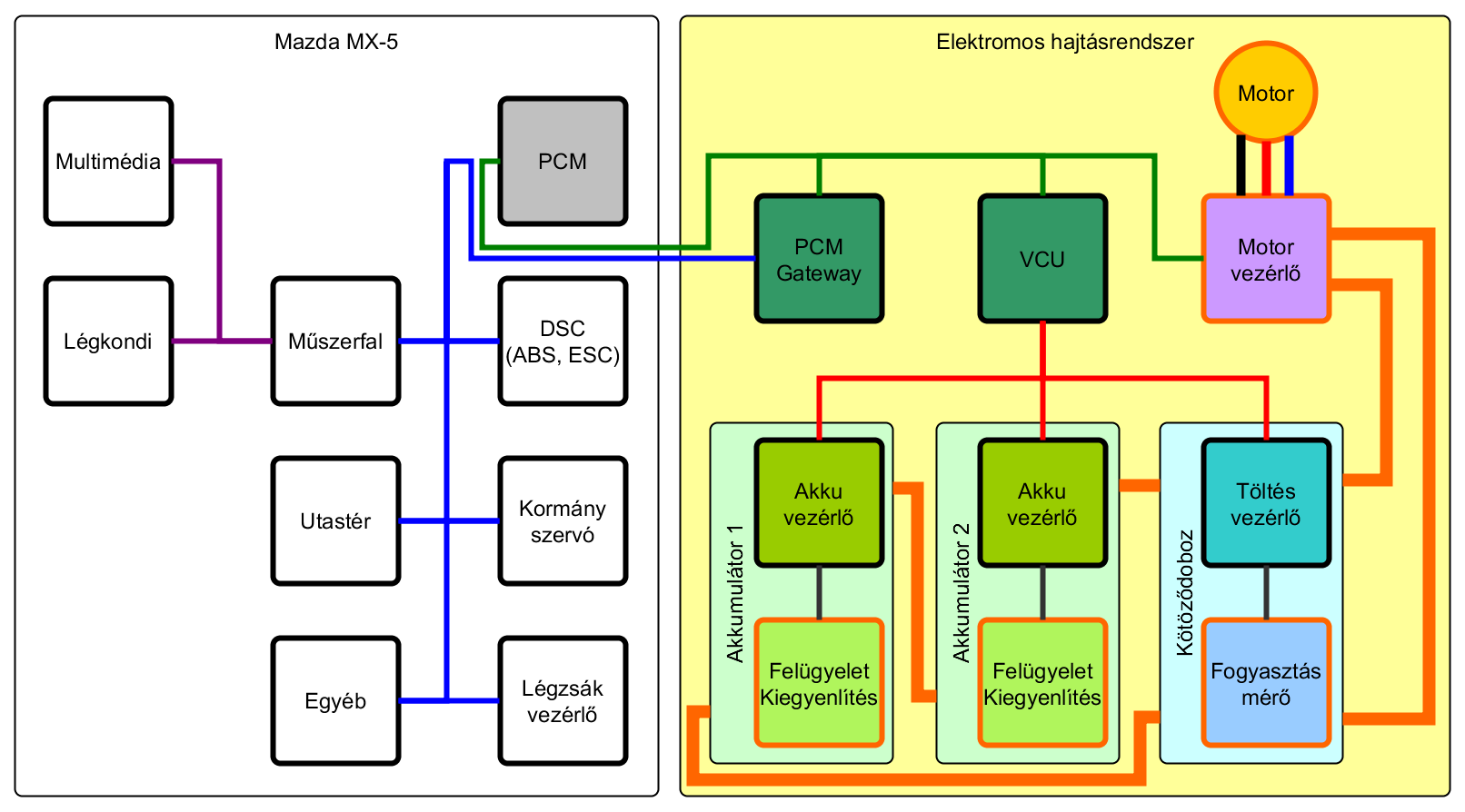

A saját eszközeinket úgy akarjuk integrálni az autó elektromos rendszerébe hogy annak minél kisebb módosításával járjon, pontosabban a lehető legkevesebb interakciót akarjuk a Mazda kütyüivel. Ahogy még az első cikkek egyikében leírtuk, a PCM-et, azaz a benzinmotor vezérlőjét leválasztottuk az autóról, és beiktattuk útközbe a mi saját PCM Gateway névre keresztelt elektronikánkat. Ez az egység válogatja ki az autó üzenetei közül a számunkra fontosakat, illetve a mi rendszerünk üzeneteiből az autónak hasznosakat. Ezen felül a PCM üzeneteit írja felül, hogy az autónak ne legyen tudomása a motorcseréről, és ne játsza a dívát, hogy márpedig ő így nem hajlandó közlekedni. Továbbá elkülönítettük a hajtáslánc és az akkumulátorfelügyelet kommunikációját, mindkét feladat saját CAN-buszt kapott annak érdekében, hogy ne zavarják egymást és alacsonyan tartsuk a kommunikációs buszok terheltségét. A két CAN-hez egyszerre egyedül a járművezérlő elektronika, azaz a VCU (Vehicle Control Unit) fér hozzá, hiszen neki kell kézben tartania a teljes rendszert. Ez nem azt jelenti, hogy neki kell minden egyes munkafolyamatot végrehajtania, hanem sokkal inkább koordinálja az eseményeket. Kezdeményezi az akkumulátorok aktiválást, parancsokat küld a motorvezérlőnek, kezeli az előforduló hibákat. Ha úgy tetszik, ő csak egy feladatokat delegáló főnök, aki nagyban támaszkodik az alkalmazottai helyes munkavégzésére.

Ezen felül a VCU feladata, hogy rögzítse az eseményeket - az analógiával élve riportot készít az elvégzett munkáról, ezzel megkönnyíti számunkra a későbbi tesztelést és adatelemzést. Valós időben vezeték nélküli kapcsolaton keresztül is eljuttatja hozzánk a saját rendszerünk minden adatát, így teszt közben is egyszerűen monitorozhatjuk például az összes cella állapotát, terheltségét, a motorvezérlő helyes működését.

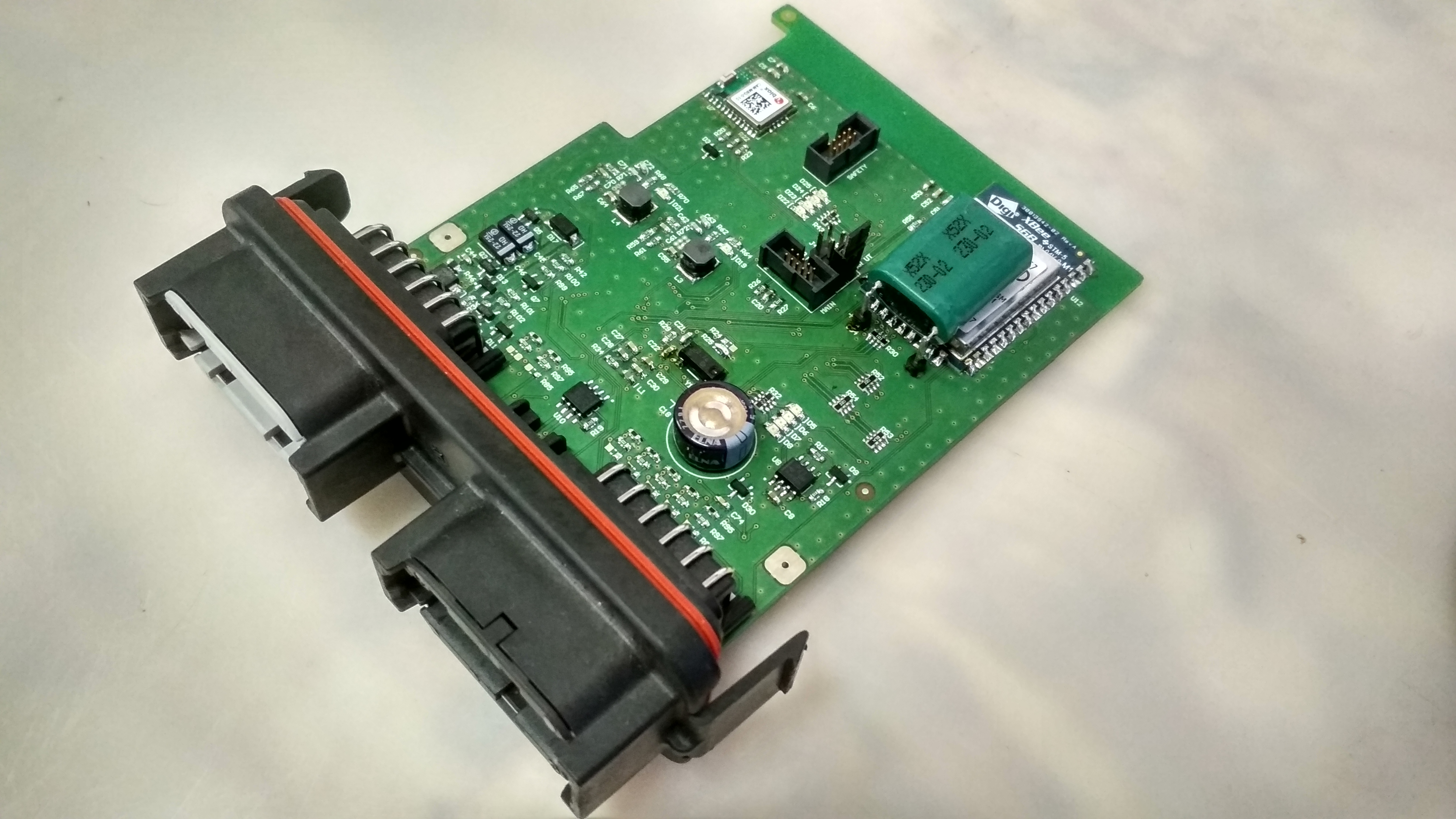

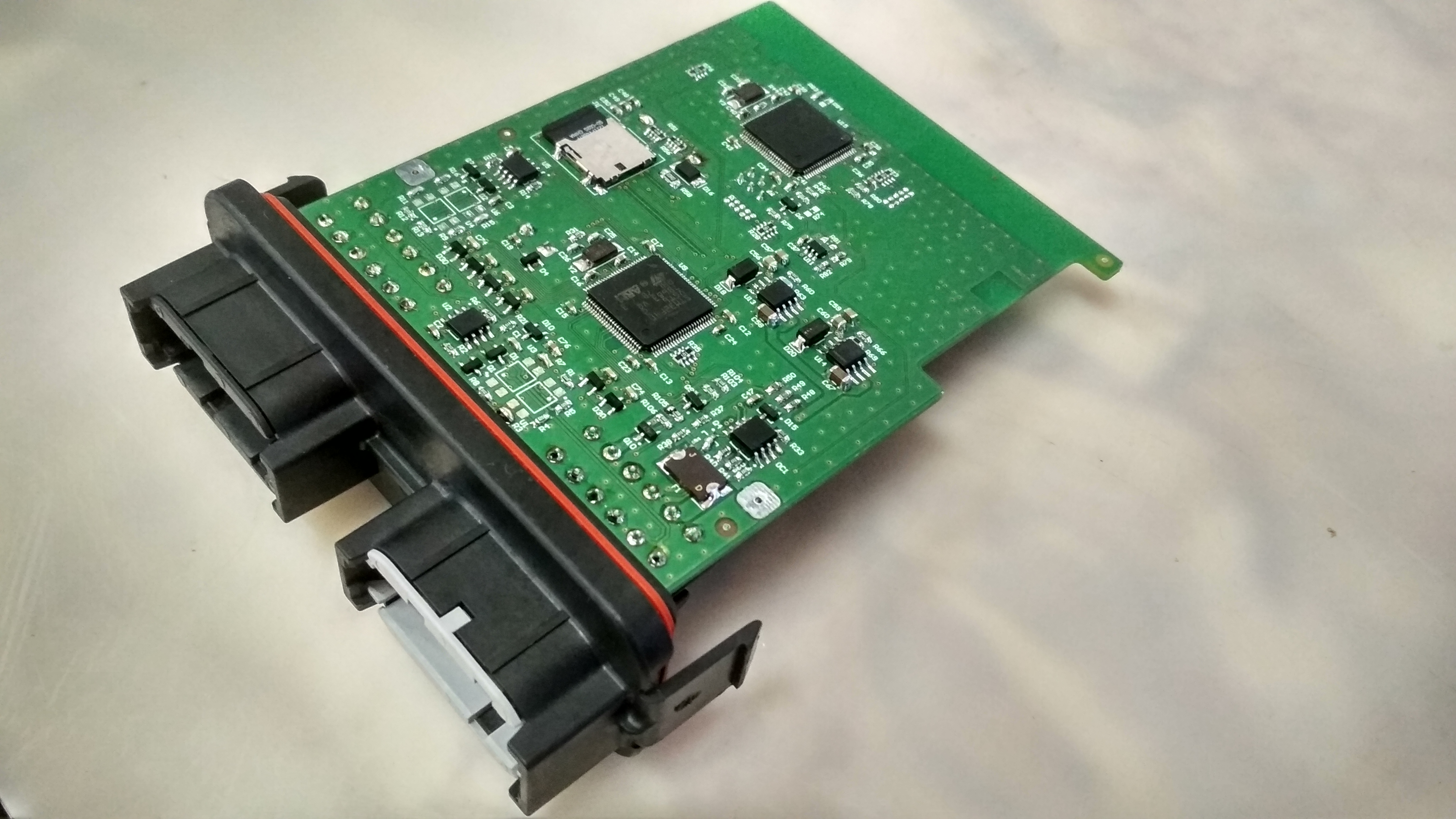

A VCU és a PCM Gateway hardveresen megegyezik, ugyanis így költséghatékonyabb volt a fejlesztés és a gyártás, csak és kizárólag szoftveresen térnek el egymástól. Két CAN csatornával, két 12V-os digitális kimenettel és 7 analóg csatornával rendelkeznek. Ebben a projektben viszont szinte csak és kizárólag CAN-en keresztül kell majd kapcsolatba lépniük az autó többi részével, illetve egymással. Ezen felül beépítésre került még az adattárolást lehetővé tevő SD kártya foglalat, WiFi és GPS modul is.

Két mikrovezérlő található az áramkörön, melyből egyik a funkcionalitásért, a másik pedig a biztonságért felel. Ez azért előnyös, mert hibatűrő lesz a rendszer, és a fő processzor meghibásodása esetén is biztonságosan le tudjuk állítani a járművet. Továbbá az is előny, hogy anélkül tudunk újabb funkciókat hozzáadni a szoftvercsomaghoz, hogy a biztonságért felelős modulokra bármilyen formában is hatást gyakorolnánk.

A járművezérlőn egy beágyazott rendszerekhez széles körben használt operációs rendszer, a FreeRTOS fut, és menedzseli a sok funkció egyidejű ellátását. Ezt nem úgy kell elképzelni mint egy PC-re szánt Windows-hoz vagy Linux-hoz hasonló operációs rendszert, nincs neki semmilyen csilivili grafikus kezelőfelülete (GUI), csak és kizárólag az erőforrások megfelelő szétosztásáért felel, az egész nem több néhány kilobájtnál. A nevéből két lényeges dologra lehet következtetni: egyfelől ingyenes, mitöbb nyílt forráskódú, így igény szerint módosítható is, másfelől pedig valós idejű (RT - Real Time), ami annyit tesz, hogy minden folyamat egy előre meghatározott időkeret (általában a 5-100 ezredmásodperc) alatt végrehajtásra kerül. Természetesen az eredmény lehet az, hogy nem sikerült befejezni az adott folyamatot, de a PC-s rendszereknél tapasztalható befagyás, nem reagálás, újraindulás jelenségektől teljesen mentes. Senki sem örülne neki, ha befagyna az autóját irányító számítógép 130-as, vagy akár 90-es, sőt még 50 km/h-s tempónál sem. Úgy istenigazából semmikor sem. A főbb funkciókat, mint akkumulátor kezelés, motorvezérlő vezérlés, adatrögzítés, WiFi-s adatküldés, periféria kezelés, nyomatékszámítás, külön feladatként, úgy nevezett task-ként definiáltuk, és egymástól függetlenül a saját időzítésükkel képesek futni. Természetesen egyszerre csak egy tud futni, mivel egyetlen ~170 MHz-es órajelű processzormag található a mikrovezérlőben, így időosztást kell alkalmazni az operációs rendszernek. A program memória (RAM) mérete a 200 kB-ot sem éri el, a háttértár (ROM) is éppen csak 1 MB-os. Ezek a számok ma extrém alacsonynak tűnhetnek, hiszen már a telefonokban szinte alapfelszereltség a négymagos 2 GHz-es processzor 2 GB RAM-mal. Viszont azok általános célú, bonyolultabb és kevésbé optimalizált rendszereket futtatnak. Egy autóipari felhasználáshoz ez a számítási kapacitás bőven elég, mivel elég jól meghatározott feladatokat kell ellátni, amik közé például a 4K felbontású YouTube videó lejátszása nem tartozik bele, sem a nagy adathalmazok mozgatása, elemzése, de 100x100-as mátrixokat sem kell invertálni. Igazából a processzor számítási teljesítménye erre a feladatra túl sok is, 10% alatt van a kihasználtsága, azonban a perifériák miatt szükség volt erre a vezérlőre.

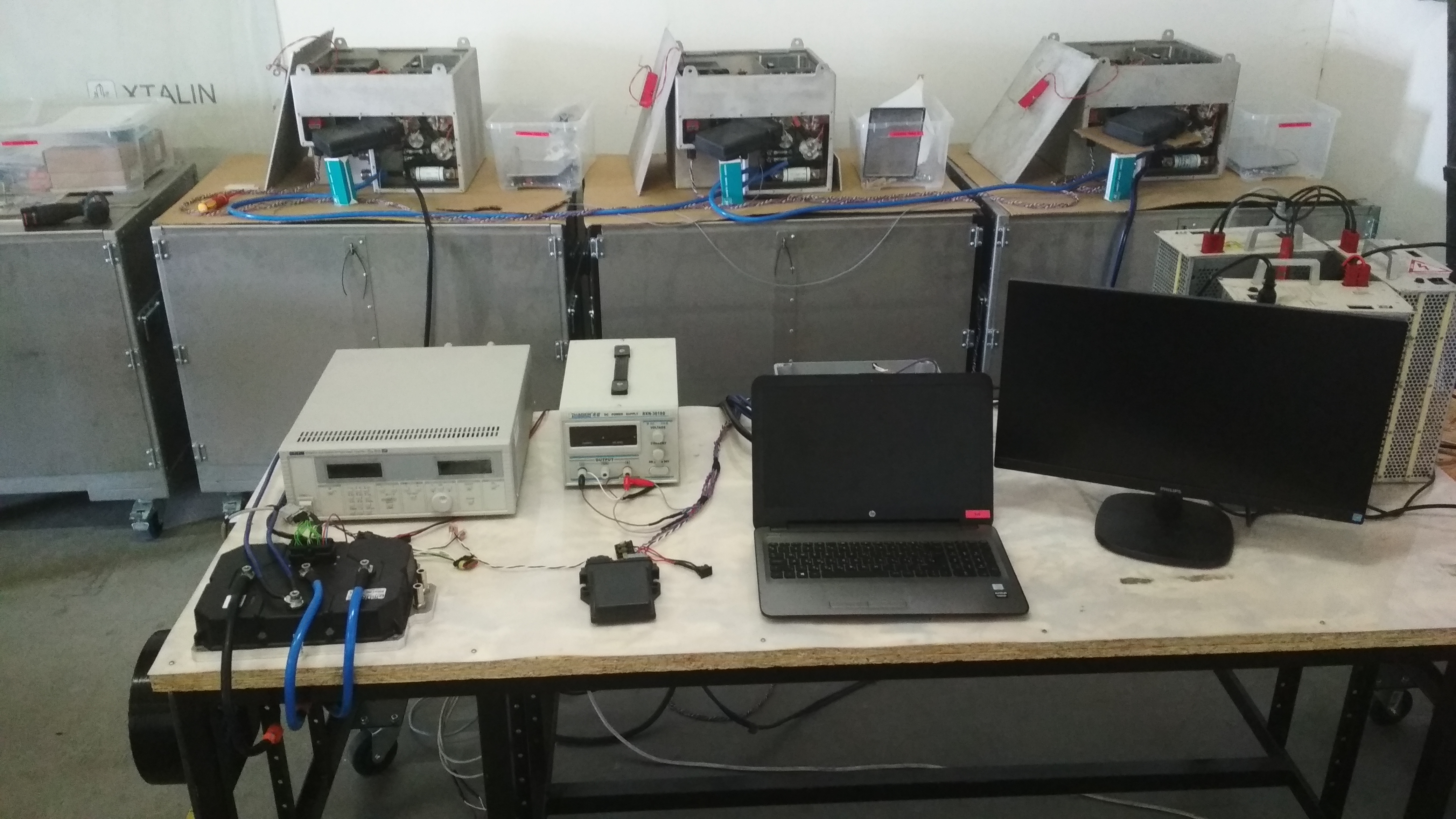

Tesztelés

A tesztelrendezésben, amely három moduláris akkumulátorból, egy kötöződobozból, töltőből, motorvezérlőből, motorból és járművezérlőből áll, ellenőriztük a VCU helyes működését. Az első lépés az akkumulátorok kezelésének vizsgálata volt. Meggyőződtünk arról, hogy a CAN-en küldött adatokat megkapja, és helyesen is értelmezi a VCU. A tesztelés egyik legfontosabb része a hibainjektálás. Ezt a hobbi projekteknél szinte mindig elfelejtik az ötletgazdák, hiszen sosem adják ki a kezeik közül a kész eszközt, így nem is gondolnak arra, hogy hogyan kéne reagálnia a rendszernek egy adott hibára. Ott lesznek mellette és majd megjavítják. Ez ebben az esetben egyáltalán nem tud működni, hiszen emberek fognak beülni az autóba és ki is akarnak majd szállni belőle egy darabban. A mi rendszerünknél a hibák nagy általánosságban rossz kontaktusra, vezetékszakadásra, rövidzárra, kommunikációs problémára vezethetőek vissza. Szerencsére ezeket elég egyszerűen elő lehet idézni mesterségesen. Miután meggyőződtünk, hogy a hiba detektálása megtörtént és utána biztonságos állapotba juttatta a rendszert a VCU, következhetett a motorvezérlővel való kommunikáció. Itt mielőtt üzemkész állapotba kerülne a teljesítményelektronika, CAN-en keresztül el kell végeznünk néhány apró beállítást, és megadott állapotátmeneteket kell végrehajtanunk a vezérlővel. A VCU egy kis fejvakarás után sikeresen végre is hajtotta ezeket a folyamatokat. Nem teljesen egyezett meg a motorvezérlő által küldött üzenet tartalma az adatlapban leírtakkal, így az ellenőrzés során mindig hibaállapotba lépett a VCU. Sajnos nem ez volt az első, hogy nem volt valami rendesen ledokumentálva a motorvezérlővel kapcsolatban, így ezen nem is lepődtünk meg annyira, csak húztuk a szánkat miatta. Miután minden főbb funkciót leteszteltünk külön-külön, éreztük magunkban az igényt egy teljes rendszerteszre. Akkuk összekötve, behuzalozva a kötöződobozba, onnan nagyáramú vezeték viszi tovább a teljesítményt a motorvezérlőhöz, majd végül a motorhoz. 12V-os felügyeleti rendszer összekötve, minden eszköz és csatlakozó a helyén, VCU rákötve az akkukra és a vezérlőre is.

Nehéz átadni szövegben annak az élményét, amikor először állítasz össze egy komplex rendszert teljes valójában, ráhelyezed az ujjad a 12V-os táp bekapcsológombjára, közben arra próbálsz gondolni, hogy “leteszteltünk mindent ... minden működik ... most sem lesz baj”, közben pedig egy ördögi hang suttogja a füledbe, hogy ha bármi balul sül el, akkor itt nagy csinnadratta lesz és sok nagyon drága söralátét fog készülni. Szóval szerintem nagyon izgalmas pillanat. Aztán megnyomod a gombot, és nem történik semmi. Legalábbis látszólag, mert vagy két másodperc, amíg lefutnak az ellenőrző algoritmusok, és az sok időnek tűnik ilyen izgatott állapotban. Amikor meghallod az első akkumulátor mágneskapcsolójának kattanását, tudod hogy minden jól működik, de azt is, hogy most tud csak igazán nagy baj történni. Türelmesen végigvárod, amíg a motorvezérlőben lévő kondenzátorok előtöltése megtörténik, és kattannak az utolsó relék is. Akkor nyugszol meg igazán, amikor meghallod a motornak azt a szép halk nagyfrekvenciás duruzsolását, amit álló helyzetben is hallat. Minden működött, és elkezdi felcsigázni a fantáziádat, hogy mi történne, ha most küldenénk neki egy “aprócska” nyomatékigényt, mondhatni virtuálisan rátaposnánk a gázpedálra.

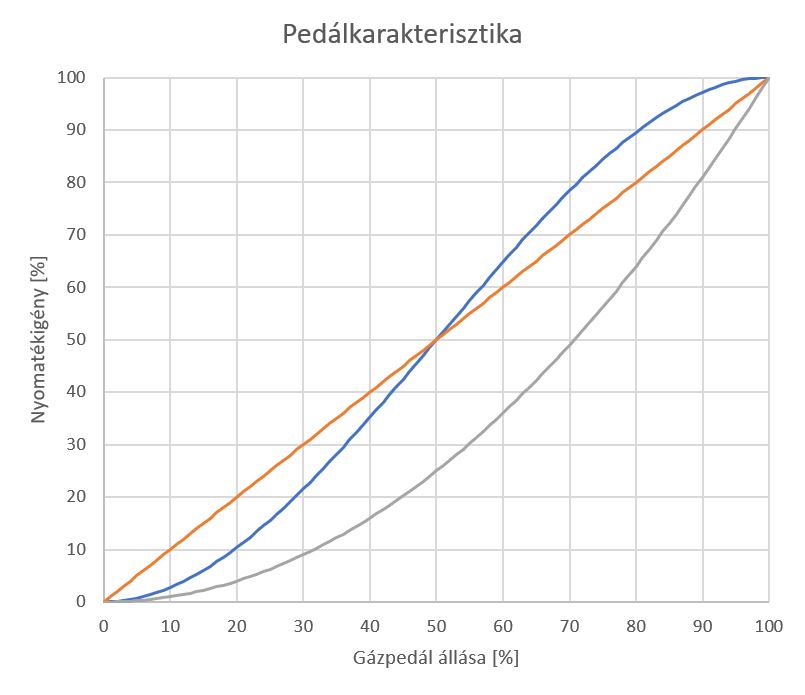

Na ezt senkinek sem ajánlom, mivel egy ilyen villanymotornak elég kicsi tehetetlensége van a teljesítményéhez képest, emiatt terhelés nélkül úgy indul meg mintha nem lenne holnap. Erre ki is kell találnunk valamit, hiszen elég hamar az idegeinkre menne, ha minden váltásnál 6000-es fordulaton visítana a motor, mert nem vettük le teljesen a lábunkat a gázpedálról. Az egyik kézenfekvő dolog, amit a belsőégésű motoros autóknál is csinálnak a gyártók, az a pedálkarakterisztika módosítása. Ez azt jelenti, hogy a motornyomaték nem egyenesen arányos a pedál fizikai szöghelyzetével. A célunk az, hogy kis pedálállás esetén, mint az elindulás vagy araszolás, finomabban lehessen vezérelni a motort, de ha nagy gázt adunk, akkor rendelkezésünkre álljon a maximális teljesítmény. A kényelem szempontjából előnyös, ha a gázpedál véghelyzete környékén már lapos a görbe, és nincs kis szöghelyzetváltozás esetén nagy teljesítményugrás. A diagramon a narancssárga egyenes mutatja az eredeti karakterisztikát. A szürke görbe finom nyomatékadagolást biztosít egészen 70%-os pedálállásig, azonban nagyon kis tartományra szorul a nagyteljesítményű üzem. Az ideális valahol a kék görbe mentén van, ezért egy ehhez hasonlót implementáltunk a VCU szoftverében.

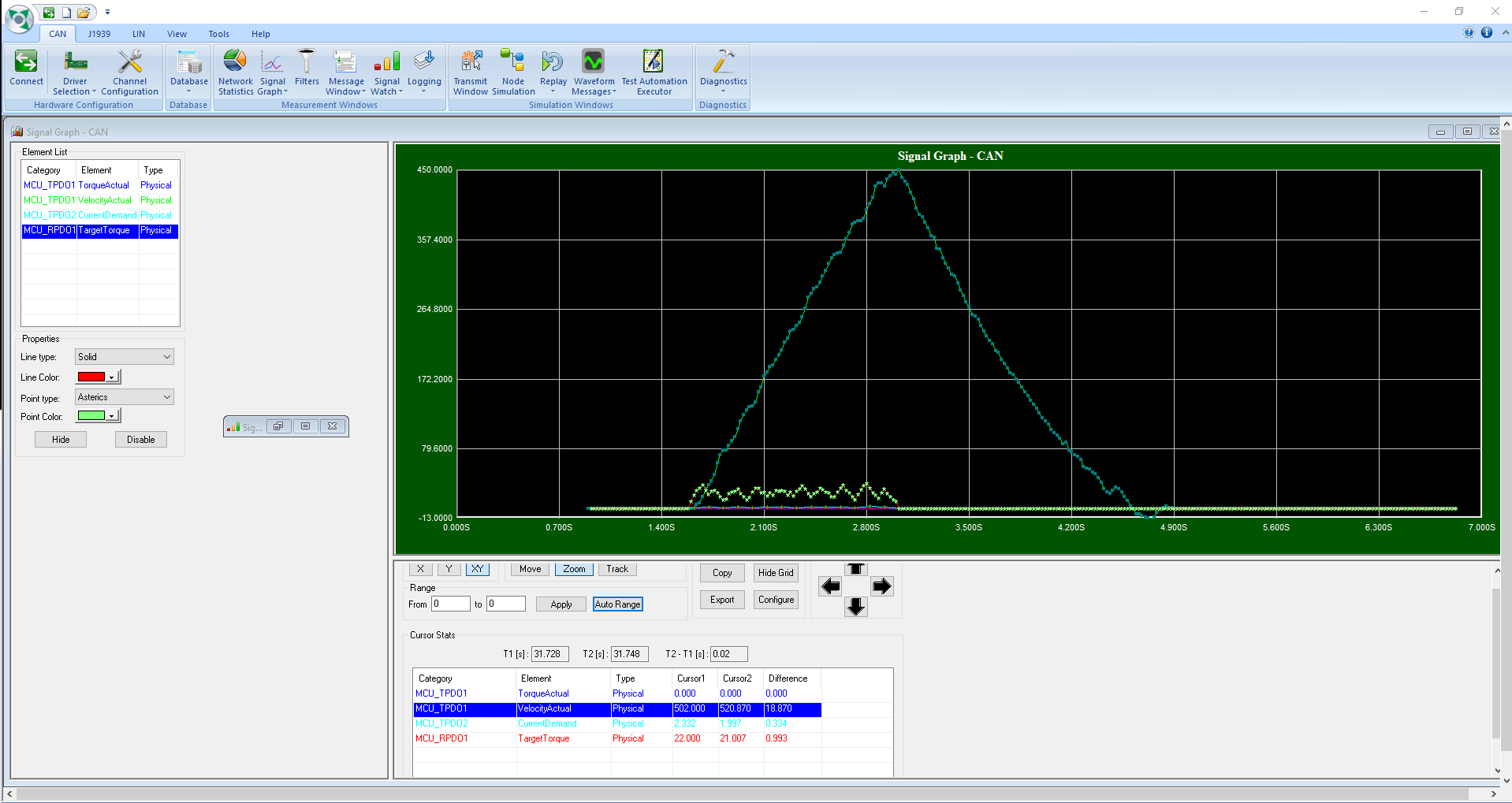

A következő lépésként a VCU szoftverkódjához hozzáírtuk az autó által küldött pedáljelek feldolgozását, és hogy ez alapján nyomatékigényt küldjön a motorvezérlőnek. Ezzel együtt megvalósítottunk néhány főbb biztonsági funkciót is, mint például gáz-fék egyszerre nyomása esetén zérus nyomaték, regeneratív fékezés kikapcsolása feltöltött akkumulátornál, hajtás kikapcsolása lemerült akkumulátornál. A számítógépünket rácsatlakoztatva a rendszerre, szimulált gázpedál jeleket küldtünk a VCU-nak, ezzel elhitetve vele, hogy már be van szerelve az autóba. A világoszöld vonal mutatja a gázpedál állását, míg a sötétzöld a motorfordulatszámot. Próbáltuk a fordulatszámot lassan és egyenletesen növelni, így az általunk kiadott gázpedál jel kicsit röcögős lett.

Úgy tűnik, hogy minden rendben van az elektromos hajtásrendszerrel. Alig várjuk, hogy minden bekerüljön végre az autóba, és élesben is letesztelhessünk mindent.

Vízzel áramot?!

15. MX5-ből villamos hajtású autó

Ahogyan korábban ismertettük, a motor és a motorvezérlő is vízhűtéssel működik, vagy hát pontosabban folyadékhűtéssel, mert a víz önmagában kellően rossz hatással van a hűtőrendszerre a téli hidegben. Na de normális egy több mint 100V-os rendszert vízzel hűteni? Nem vezeti az az áramot?

Motorparaméterezés

14. MX5-ből villamos hajtású autó

Végre eltelt a gyártó késése miatti három hetes várakozás, és egy szép napos délelőtt folyamán hozott nekünk a futár - saját szavaival élve - “valami motort”. Egy életre elég újrahasznosított papírgalacsint kaptunk a “frissen tartó fóliába” tekert motorhoz, továbbá grátiszba egy Emrax matricát is, de a történtek fényében nem valószínű, hogy fel fogjuk ragasztani bárhova is. Nézzük mi vár minket a csomagolóanyag alatt!

Dobozoljunk cellákat!

13. MX5-ből villamos hajtású autó

Az előző cikkünkben megpróbáltuk elmesélni, hogy miért és hogyan választottuk ki az akku cellát. Node hogyan legózzunk össze belőle egy használható, robusztus akkumulátort?

Alapvető célkitűzésünk, hogy moduláris akkumulátor rendszert hozzunk létre. Minden akkumulátor egység 12 cellát tartalmaz, ez még kezelhető nagyságú tömeget jelent a választott 100Ah kapacitású, 3.3kg tömegű cellák használata esetén. Ezzel egy akkumulátor egység feszültsége névlegesen kb. 40V lesz (33V-44V között töltöttségtől függően).

Cellaválasztás

12. MX5-ből villamos hajtású autó

A villamos autó építésnél/átépítésnél kritikus komponens az akkumulátor és általában a legdrágább is. Érdemes jól végig gondolni, hogy milyen akkumulátor cellákból fogunk építkezni. Ebben a cikkben röviden összegyűjtöttük, hogy milyen szempontok alapján gondolkodtunk, milyen méréseket végeztünk és végül milyen cellát választottunk.

Kell generátor egy villanyautóba?

11. MX5-ből villamos hajtású autó

Villamos autókban, nyilvánvalóan egy elektromos áramforrás része a hajtásrendszernek, a benne tárolt energiát használják a motorok a jármű mozgatásához. Általában ez egy egyenáramot szolgáltató, a megszokott 12V-nál nagyobb feszültségű akkumulátort jelent. Nem csak a hajtásrendszert, hanem sok más apróbb segédüzemi berendezést is el kell látni villamos energiával (világítás, szivattyúk, ventilátorok, elektronikák, stb.). Általában egy kisfeszültségű hálózat is kiépítésre kerül, aminek része egy kisfeszültségű akkumulátor.

Csak össze kell kötni, nem?

10. MX5-ből villamos hajtású autó

Villanyautót készíteni bárki tud. Először kell egy akku, ezért összekötögetünk sok cellát, hogy jó nagy legyen a feszültség. Aztán fogjuk a villanymotort, az akksit, meg a motorvezérlőt. Pluszt a pluszra, mínuszt a mínuszra, aztán mehetünk is. „How hard can it be?”

A helyzet természetesen nem ilyen egyszerű.

Emlékszik még valaki a hoverboard-okra? És a Samsung Galaxy Note 7-re? Esetleg pár szerencsétlenebb sorsú Teslára? Ha igen, akkor tudja, hogy nem árt átgondolni ezt az „összekötjük aztán jó lesz” kérdést.

Már volt szó az akkumulátorokról és a Li-Ion cellákról, így már azt is tudjuk, hogy kényesek. Nem szabad őket többek között túltölteni, túlságosan lemeríteni, túlhevíteni, vagy nagyon hidegben tölteni. A nem megfelelő használat miatt jobb esetben csak a kapacitásuk csökken, rosszabb esetben felpuffadhatnak, füstölhetnek, esetleg ki is gyulladhatnak. Szükség van tehát valami megoldásra, ami megvédi a cellákat, és ezzel az akkut használó eszközt is. Az a bizonyos valami pedig az egyszerűnek indult „cellákat összekötöm és kész” akkumulátor, és a szintén „összekötöm és kész” villanyautó telepakolása elektronikával.

A lítium-ion akkumulátorokról általában

09. MX5-ből villamos hajtású autó

Mi is tulajdonképpen egy akkumulátor?

A mai világban annyira elterjedtek és megszokottak az akkumulátorok, hogy valószínűleg az olvasóban ez a kérdés ritkán merült fel. Biztos vagyok benne, hogy az iskolában mindenki megtanulta, hogy miből is áll egy akkumulátort, legalábbis a kémiaórán biztosan mondott róla valaki valamit.

Kezdjük először egy kis történelemmel. Luigi Galvani olasz úriember a 18. században fizikával és bonctannal foglalkozott. Azt vette észre, hogy az egymás mellé akasztgatott békacombok megmozdulnak, ha kettőt összeköt egy fémdarabbal. Galvani úgy gondolta, hogy egy újfajta, “élő elektromosságot” fedezett fel. Alexandro Volta, egy kortársa jött rá arra, hogy nem a békacomb az elektromosság forrása, hanem a felakasztáshoz használt eltérő fémből készült kampók és maga a békacomb kémiai összetétele. Elméletének bizonyításaként a békát lecserélte egy erősen sós vízzel átitatott papírra, a kampók helyett pedig egy réz és egy cink érmét használt. Bizonyítani tudta, hogy ha a két fémet vezetékkel köti össze, akkor villamos áram folyik rajta keresztül. Bárki készíthet ilyen kezdetleges áramforrást magának, például szög, rézdrót és citrom segítségével. A citrom tetszőlegesen helyettesíthető bármilyen gyümölccsel, zöldséggel hússal.

03. Baráti gokartbajnokság: Győzelem vagy halál

Zamárdi - Harmadik forduló

A második forduló után már próbáltam reálisan, de mégis motiváltan állni a rajthoz. Mondanom sem kell, ezt a pályát sem ismertem még hírből se, cserébe most olyan jól elfoglaltam magam mindenfélével, hogy még a nyomvonalat se néztem meg előre.

Pakolászás a motortérben - egyelőre csak virtuálisan

08. MX5-ből villamos hajtású autó

Kiszereltük a benzinmotort a helyéről és kiválasztottuk a villanymotort és a hozzá tartozó vezérlőt. Így végre elkezdhettünk foglalkozni azzal, hogy hogyan töltjük fel a kis másfél literes helyén tátongó űrt. Leginkább villamosmérnökök vagyunk, viszonylag kevés tapasztalatunk van gépészeti tervezés terén. Először szemléletesen akartuk vizsgálni az egyes részek elhelyezését, ezért a műhelyben fellelhető kartonpapírokból gyorsan megcsináltuk a fő egységek befoglaló modelljét. Arra tökéletes volt, hogy lássuk minek hol lesz nagyjából helye, viszont egy idő után elég nehézkes kezdett lenni, mert valahogy nem akartak ott maradni a dobozok a levegőben.

Vajon hogy fog dobogni a villany-szív?

07. MX5-ből villamos hajtású autó

A mostani átépítés célja, hogy az általunk elsődlegesen más célra tervezett akkumulátor csomagokat hatékonyan tesztelni tudjuk. Nem szerettünk volna egy izgalmas, dinamikát sugárzó kasztniba egy unalmas hajtásrendszert pakolni, így a motor és a motorvezérlő teljesítménye összemérhető kell legyen az autó eredeti erőforrásával. Ha maga az átalakítás lenne a fő projekt, akkor 600V-ig bármekkora feszültségű akkumulátort rakhattunk volna az autóba, a kapacitást pedig a cellák fajtája, és a rendelkezésre álló hely határolná csak be. Nekünk azonban most 100Ah-s cellákból épített pakkokat kell tesztelni, és ezekből sem akarunk túl sokat beépíteni, hogy az akku méretéhez viszonyítva relatív nagy legyen a terhelésünk.

Átvettük az irányítást

06. MX5-ből villamos hajtású autó

/Szerk.: főként Ádám foglalkozott az autó CAN-jének megismerésével, ezért megkértem, hogy ő ossza meg a tapasztalatait./

Az átalakítás során számtalan előnnyel jár, hogy egy új vagány sportautót választottunk szívátültetésünk pácienséül, hiszen nem fog a kezünkben maradni egy rozsdás takaróelem sem, nem kell félnünk megváltozott menetirányú csavaroktól és ráadásul nagyon könnyen (bár kis lelkiismeretfurdalással) szerelhető is a verda.

Motor ki!

05. MX5-ből villamos hajtású autó

Legutóbb, mikor a műhelyben jártam, épp zsiráfot akartunk etetni. Mivel ez az állat motorblokkot reggelizik, és ahhoz nekünk már késő volt, elnapoltuk a dolgot. Így láttam a motort akkor:

És így találkoztam viszont vele:

A kiemelésnél nem tudtam ott lenni, de állítólag nem volt vele nagy szívás.

Az emelési lehetőségek miatt a motort nem lefelé, a váltóval együtt, hanem arról előbb lekötve, felfelé kellett kiemelni. Ahhoz, hogy a motor kiférjen, le kellett bontani a szélvédő alatti műanyag burkolatot és az első merevítőt. A leszedett burkolat alatt az ablaktörlő mechanika, a szellőzés beömlője (túloldal) és egy mérőszalag csücsül.

Problémás volt még néhány csavar elérése, amivel a kuplungot és a motort rögzítették egymáshoz. Mivel így külön jön ki a motor és a váltó, ezért az önindítót is le kellett szedni, de ahhoz addig nem lehet hozzáférni, amíg a szívósor fent van. Semmi gond, szedjük le a szívósort is! Ekkor viszont a motor kábelkorbácsa volt útban, így az is mehetett. Két apró tartófülön kívül minden túlélte a folyamatot. Leírva és végigcsinálva sem egy leányálom, de nem láttam hatalmas gyűlöletet Szabolcs arcán, amikor erről beszélt, így elkönyvelhetjük a technológiai sorrend be nem tartásának a többlet melót.

Az örvendetes előrelépést megkoronázandó körbefotóztam a változásokat, és gyorsan befetrengtem a kocsi alá is a kedvenc gurulós szerelőkocsimmal. Valószínűleg több alkatrészt már nem kell kiszerelni, mondjuk lassan nincs is mit. Most már se motor, se váltó, se kardán nincs a kocsiban. Tank, üzemanyagrendszer kipakolva.

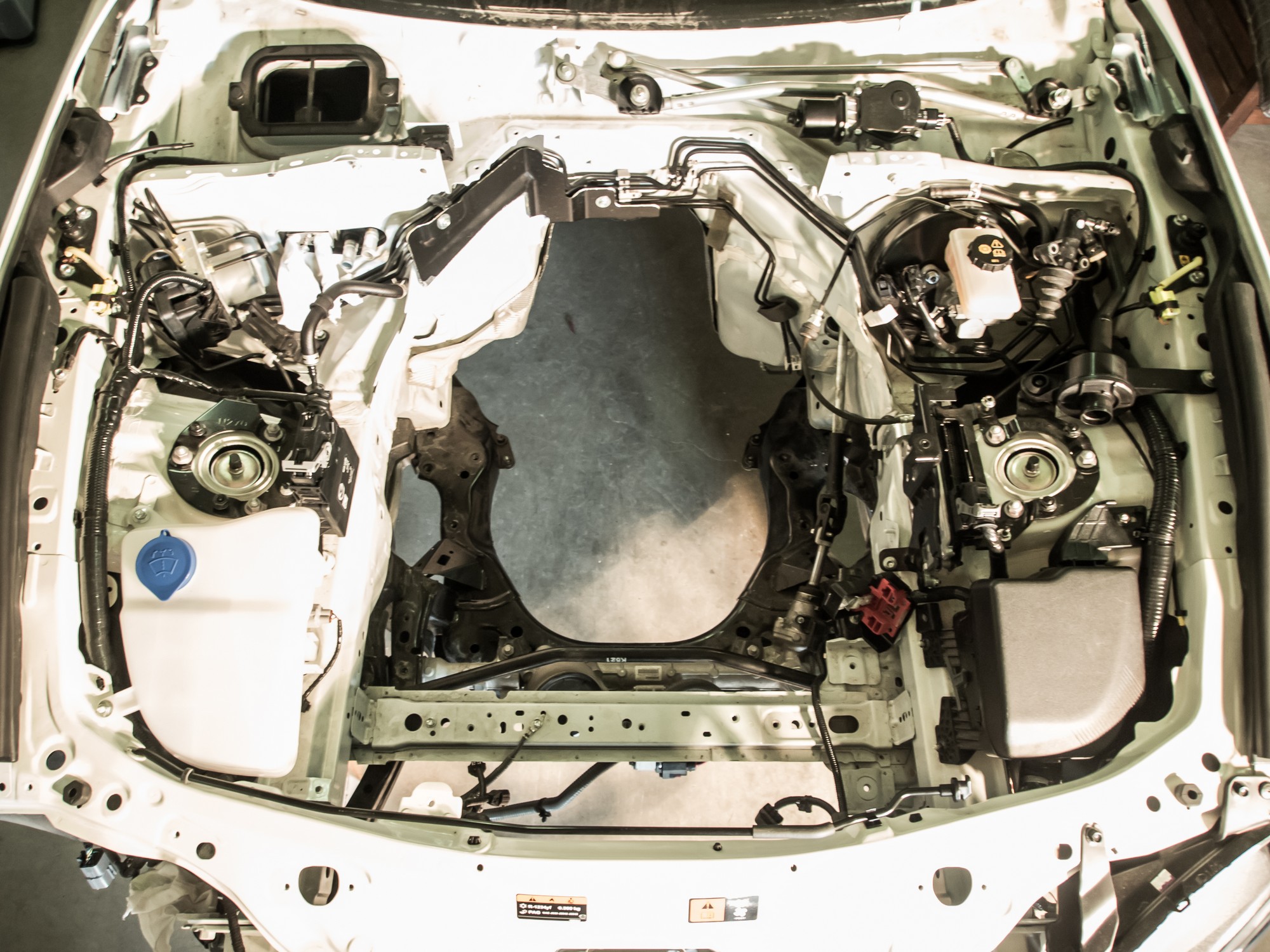

A kis MX motortere elég üres képet mutat, rendesen kifújták az orrát:

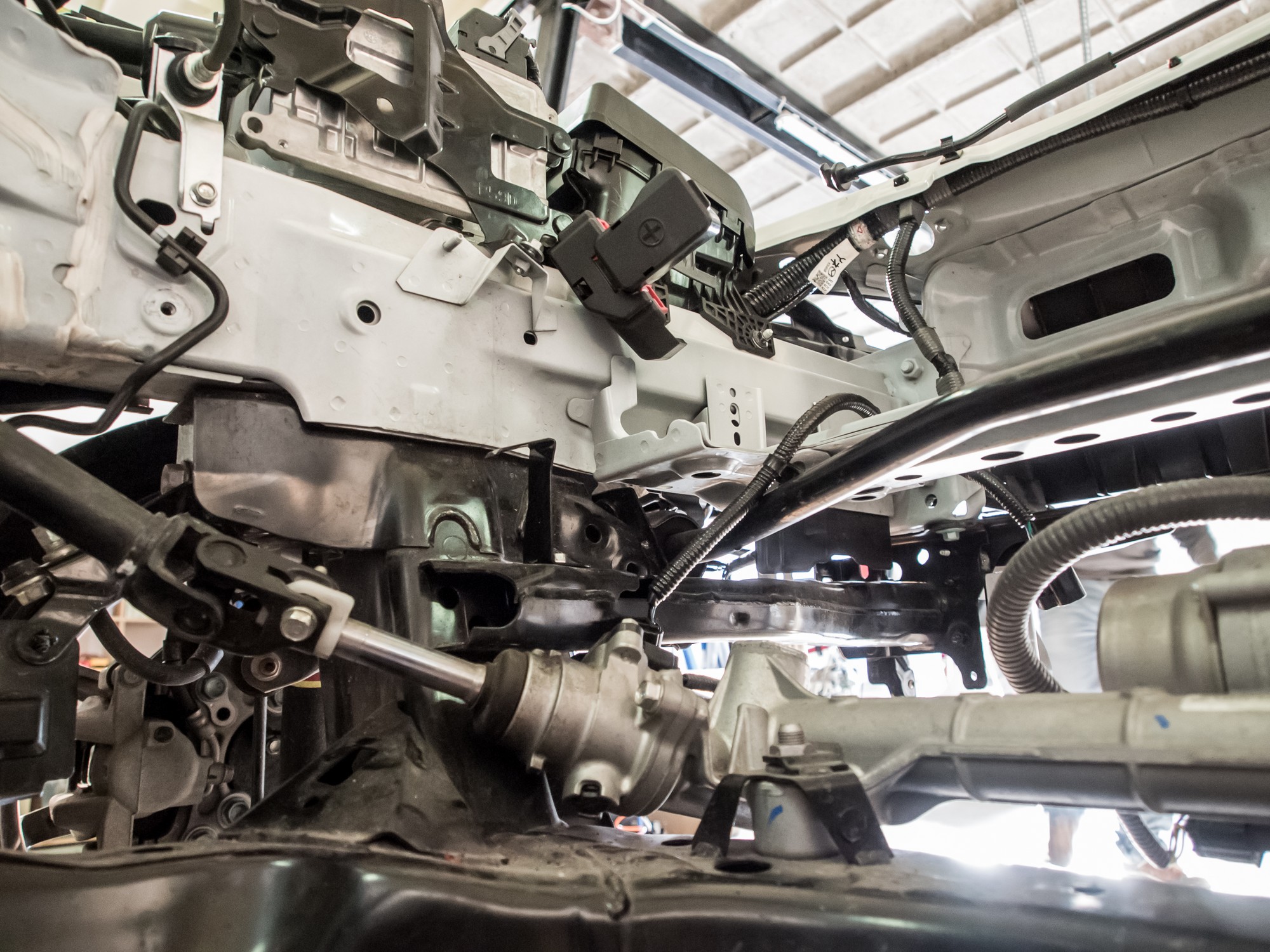

Itt pedig egy kis geometria-pornó. Észre se vettem, de percekig nézegettem a lemezek formázását, hegesztéseket. Aki szereti a technikai dolgokat, az egy gyárlátogatáson, vagy ilyen munka közben egy műhelyben is órákig tud nézelődni, persze csak ha hagyják. Próbálok is igazodni ehhez, általában a munkaidő vége felé kezdem el zavarni a srácokat, de még ekkor is szívesen mesélnek az elmúlt napok történéseiről.

A motor helyétől jobbra látszik a kormánytengely, maga a kormánymű pedig félig takarásban, a merevítő alatt sejlik fel keresztben. A lenti képen tökéletesen kivehető, és talán jobban is mutatja az alkatrészek térbeliségét. A fotó onnan készült, ahol kb. a kuplung volt korábban.

A következő kép a széles látószöge miatt becsapós, nem ekkora a hely, de látványosan kiürült a motortér. Tényleg csak a segédberendezések maradtak.

A villanyszervó közelebbről. Szép vastag kábelek a tápellátáshoz:

A kardánalagút szokatlan szögből. Az alagút végén a fényes alkatrész már a differenciálmű behajtása.

Itt közelebbről is látszik:

A diffin látszódó négy (kettő felül, kettő alul) lelazított csavarra csatlakozik a váltó - kardán - diffi mentén futó merevítő, mely önmagában is iparművészeti alkotás. Szerencsére ezt az autón kívül le is tudtam fotózni. Nem olyan csudaszép környezetben, mint Csikós Zsolt az autó bemutatásakor, de vegyük észre a trükköket! Ha valaki kikeresi az említett cikkből a képeket (középtájon), és megnézi, mennyire ki van csinosítva az a bemutatós darab, emez pedig mennyivel mattabb, egyszerűbb kinézetű. Pedig csont ugyanaz, csak ez kocsiba készült, az pedig marketingre. És lássuk teljes csodájában, a kuplung, váltó, merevítő egységet (a kardán ott futna a merevítő belsejében, de ezt külön szerelték ki, így nem látható a képen, ellentétben a diszperzites vödörrel, ami nagyon is kell oda!):

Amit feltétlen ki kell emelnem, az a beltér megbontásának segítségével lefelé kivarázsolt tank és üzemanyag-rendszer sallangjai. Azért kellett belül is bontani, mert csatlakozók és rögzítések ugyanúgy voltak erről az oldaláról is a kaszninak, tehát elkerülhetetlen volt.

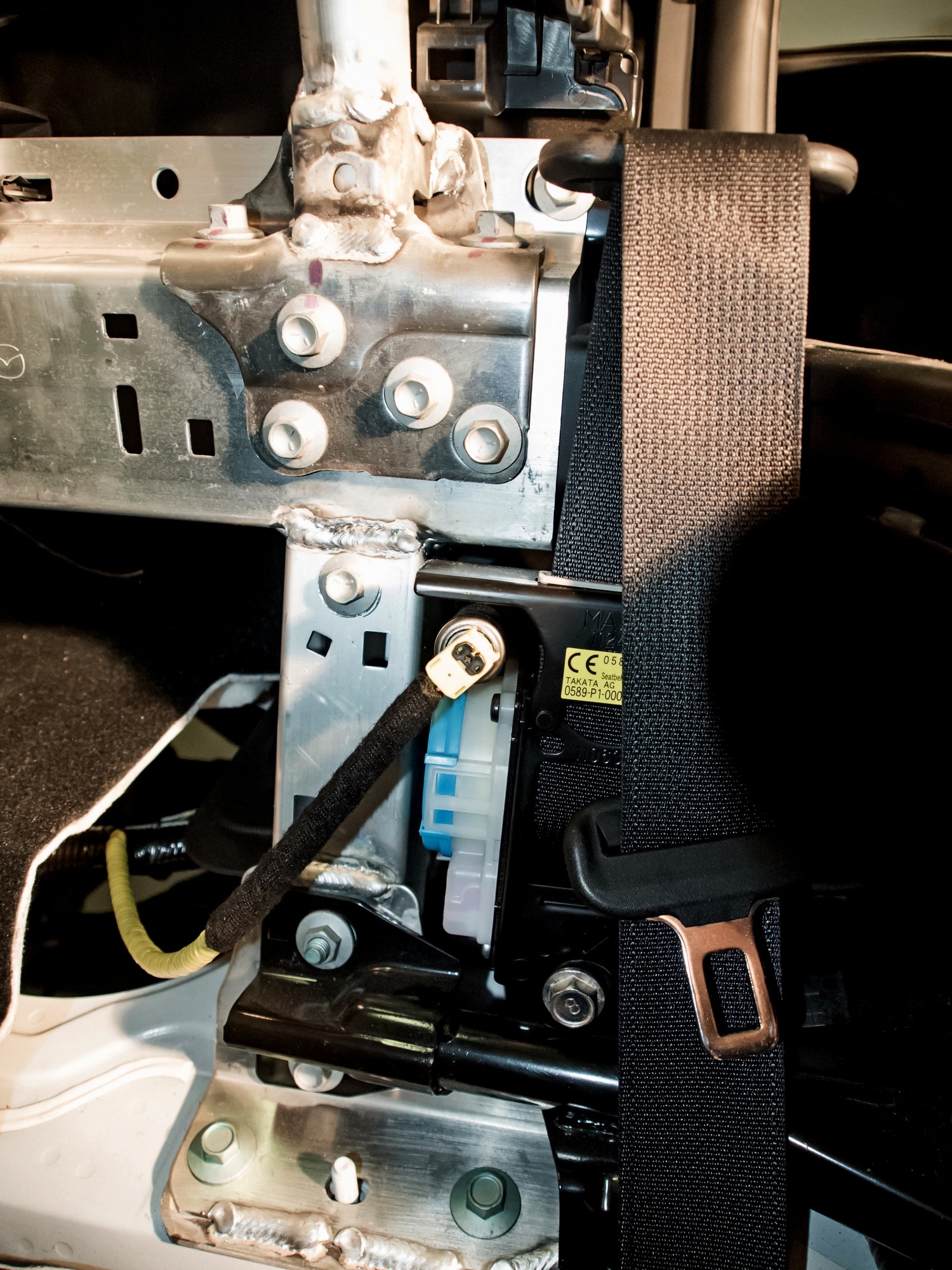

A kibontott utastér alatt feltárulnak a titkok. Meglepődtem, hogy itt is mennyi minden bújik meg a kárpitok, műanyag fedelek alatt. Elektronikák, kábelkorbácsok, övfeszítők és a bukókeret is. Mondjuk a bukókeret rusnya hegesztésein mindannyian nagyot néztünk. Az övfeszítős képen itt lejjebb látni, hogy a váz egyéb hegesztései egész szépek, láthatóan robot készítette, viszont a bukókeret rögzítése ocsmány. Nyilván nem kirakatba készült, engem akkor is váratlanul ért, és kicsit el is szomorodtam. Készítettem pár közeli képet a varratokról, de jobbnak láttam még az emlékeimből is kitörölni. ND tulajok: sose vegyétek le a bukókeret takaróelemeit!

Egy eldugott elektronika az utastérben, a könyöklő alatt:

Most így hagyom itt, elég vadul néz ki ennyire kibelezve:

Update és spoiler alert: a kuplung, váltó, kardán hármas visszakerült, hogy miért, az a következő bejegyzésekből kiderül.

02. Baráti gokartbajnokság

Nemesvámos - Második forduló

Lemaradtam a történések megírásával, inkább a sebeimet ápoltam. Mentális és sajnos fizikai behatások is értek, melyek rányomták a bélyegüket az előző fordulóra. Azóta pedig számos egyéb kihívás is várt rám, így a beszámoló csúszott.

Felemelkedés és alászállás

04. MX5-ből villamos hajtású autó

Elkezdődött a felkészülés a motor kivarázsolására. Ahhoz, hogy a gép minden porcikájához hozzá lehessen férni, stabilan meg kell tudni emelni. Jelentem: az emelés és biztosítás megtörtént, a kis MX sziklaszilárdan magasodik a műhely padlója felett.

Thor kalapácsa: Chevrolet Suburban V8

Amcsi verdák 01

Mindig is tettszettek a böhöm amerikai autók. Hosszúak, szélesek csak úgy terpeszkednek az úton. A terepjáróik, pickupjaik és SUV-jaik még jó magasak is, és amilyen túlméretesek, annyira feleslegesek is szerintem. Éppen ezért nem is terveztem ilyen autót használni legutóbbi utazásomkor.

Villany MX-5 - De miért MX-5?

03. MX5-ből villamos hajtású autó

Hogyan is kerültem én ebbe a projektbe? Régóta legyeskedek az autózás világa körül, hol mélyebbre, hol távolabbra repülve tőle, így találkoztam újra Lógival (Gergővel, az elektromos MX-5 projekt mérnökgárdájának vezetőjével). Évfolyamtársak voltunk az egyetemen, de ott még nem jött ki, hogy ennyire egy húron pendülünk. Mit ad ég, pár évvel később, amikor elkezdtem gokartozni, szembe jött újra, és kiderült, hogy egy egyesületben elektromos meghajtású gokartokat (is) építenek (erről írok az EV-Sport cím alatt). Így alakult, hogy jó pár éve folyamatos kapcsolatban vagyunk, bár nem egy munkahelyen dolgozunk, de egymás projektjeiről általában tudunk, néha részt is veszünk azokban. Ezért tudtam később Formula Student autót kipróbálni (eszement élmény), majd FS versenyen rendezőként részt venni. Amikor élesedett az MX-5 átépítés, szólt, hogy lesz itt egy kis hentesmunka, Miata-gyalázás. Nem vártam meg míg felajánlotta a lehetőséget, csak azt kérdeztem: mikor menjek?! Első alkalommal a műhely mellett a Duna-parton nézegettük az autót, beszélgettünk. Egy kicsit meg is sajnáltam szegényt, és átgondoltam a dolgot.

Szedjük szét, de ésszel!

02. MX5-ből villamos hajtású autó

Mennyire szedjük szét? Mi marad érintetlen?

A hajtásrendszer nagy része távozik. Marad minden biztonságkritikus részegység, ez jól jöhet még. Marad a váz, futómű, kormánymű, fékrendszer (az ABS-t is beleértve), légzsákok, de marad az eredeti 12 voltos rendszer nagy része is, világításrendszer is. Kivesszük a motort, a váltó még kérdéses, kivesszük a kipufogórendszert, üzemanyagrendszert. Egyrészt sosem baj, ha könnyebb lesz az autó, másrészt kell a hely az új részegységeknek.

Kezdődhet a gyilok

01. MX5-ből villamos hajtású autó

2009 óta foglalkozom mindenféle elvetemült villanyos projekttel hobbiegyesületben, oktatással foglalkozó egyesületben, saját cégben. Egyre jobbakat alkotunk, minden haver örömmel veszi, ha valami újat tudunk csinálni villanyjárműves területen. A mostani projektben is olyan sokat látott szakember-barátok bukkannak fel, akikkel való közös munkát jól esik megörökíteni így.

01. Baráti gokartbajnokság

Győrzámoly - Első forduló

Évek óta járok gokartozni, de eddig sosem volt rendszeres, periodikus esemény, fix arcokkal.

Tavaly már közel voltam, hogy elinduljak egy amatőr bajnokságban, de valahogy nem úgy jött ki a lépés, az időpontok se voltak jók, hétvégéket nem akartam beáldozni, ezért ejtettem a témát. Idén viszont mielőtt elgondolkozhattam volna rajta, már jött is megkeresés, hogy zárt, meghívásos alapú bajnokság szerveződik, jönnék-e?

Hát persze, hogy jönnék, de először nézzük át a dolgot, pontosan miről is lenne szó!

Mi az az EV-Sport?

EV-Sport kezdetek és tevékenység

A szabadidőm egy részét aktívan az EV-Sport egyesületben töltöm. Sok évvel ezelőtt találkoztam velük Lógi és Kádám ismerőseim révén, majd egész hamar beszippantott a dolog.

Szó se róla, nagyon kedvesen fogadták az érdeklődésemet, és már az első alkalommal befogtak melózni. Ez egy téli, kora esti időpont volt, egy budai gokartpályán, ahol az egyesület elnöke és néhány tagja próbálgatták a friss fejlesztéseket az egyik versenygokarton. Mondanom se kell, de majd leszakadt a pofám a 9-10 LE-s bérgokartok után egy versenygumikon száguldó, sokkal könnyebb, cirka 4X erősebb géptől. Instant szerelem!

Morfondírozás

Régóta motoszkál bennem, hogy vajon másokat érdekelné-e az amivel foglalkozom, vagy amiket átélek...

Szerencsére sok hasonló érdeklődésű emberrel hozott össze sors így velük nagyon sokat beszélgetünk és tevékenykedünk is. Lehet, hogy ez nem is a sors, hanem az, hogy nap, mint nap a hobbijaimmal kelek és fekszem? Az autók, a fotózás és az utazás imádata annyira kitölti a mindennapjaimat, hogy akaratlanul is ebbe az irányba sodródom, így ismerkedek, és bizony néha meglepő dolgokkal sikerül találkoznom.