Kiszereltük a benzinmotort a helyéről és kiválasztottuk a villanymotort és a hozzá tartozó vezérlőt. Így végre elkezdhettünk foglalkozni azzal, hogy hogyan töltjük fel a kis másfél literes helyén tátongó űrt. Leginkább villamosmérnökök vagyunk, viszonylag kevés tapasztalatunk van gépészeti tervezés terén. Először szemléletesen akartuk vizsgálni az egyes részek elhelyezését, ezért a műhelyben fellelhető kartonpapírokból gyorsan megcsináltuk a fő egységek befoglaló modelljét. Arra tökéletes volt, hogy lássuk minek hol lesz nagyjából helye, viszont egy idő után elég nehézkes kezdett lenni, mert valahogy nem akartak ott maradni a dobozok a levegőben.

A gépészeti munkát megbízóink végezték, jókedélyű tervező kollégákkal, közülük is legtöbbet Taró dolgozott a témán, aki hozta magával a számítógépét a rajta lévő CAD tervezőprogrammal együtt.

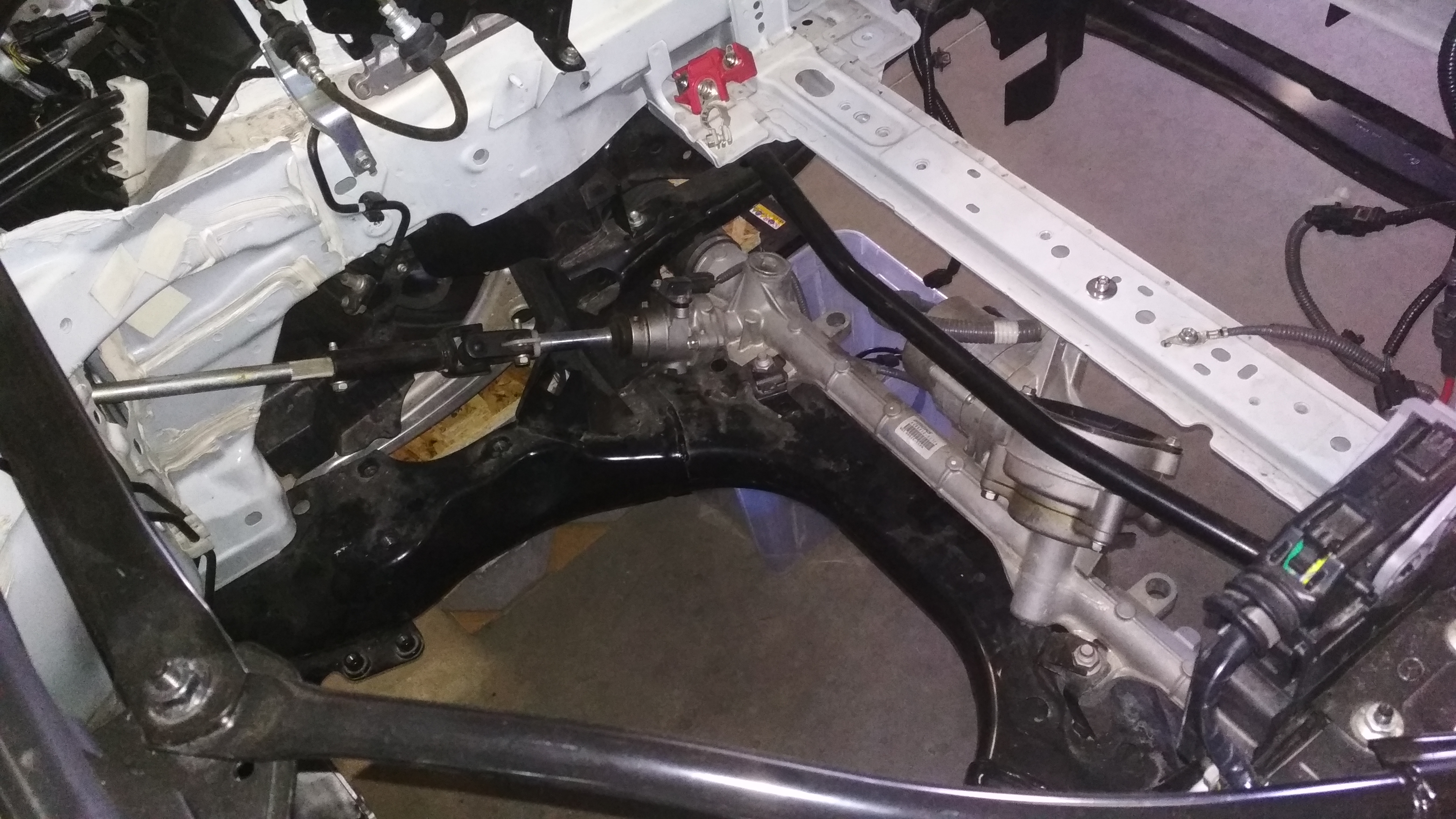

A munkát jó sok fejvakarással és méréssel kezdtük. Itt már nem az volt a cél, hogy be tudjuk tenni az elektormos hajtáslánc elemeit a motortérbe, hanem hogy azokat rendesen le is tudjuk rögzíteni, és bírják a gyűrődést. Egy jól megtervezett konstrukciót akarunk kiadni a kezeink közül, hiszen a munkánk a védjegyünk. Ehhez azonban nem ártana tudni, hogy pontosan hol és mennyi helyünk van. Annyit tudtunk már az autóvásárlás előtti mérőszalagos szalonlátogatásaink alapján, hogy lesz helyünk. Nem sok, de elég. Taró vállalta, hogy a mi mérőszalagos, kartondobozos próbálkozásainkat pontosítja kisebb-nagyobb fémvonalzókkal és tolómérőkkel. Ugyebár egy mérés nem mérés, és mi is lehetünk kancsalok, így minden egyes méretet többször, többen és más irányból is lemértünk. Másik opció az lett volna számunkra, ha valamilyen képalkotó berendezéssel végigpásztáztatjuk a motorteret. Több cég foglalkozik 3D szkenneléssel Budapesten, ez azonban nem annyira pénztárcabarát módszer, így elvetettük az ötletet.

A dolgunkat nehezítette, hogy a motortér elég hosszú, így a tűzfal felé eső alkatrészek mérésével akár fel is léphettünk volna egy vándorcirkusz színpadán. Hogy ez inkább artista vagy bohóc mutatvány lehetett volna, azt nem tudtuk egyértelműen eldönteni, de a motor helyén álló üregbe történő behatolásunkat tágra nyílt szemekkel nézte volna egy hobbi barlangász csapat is.

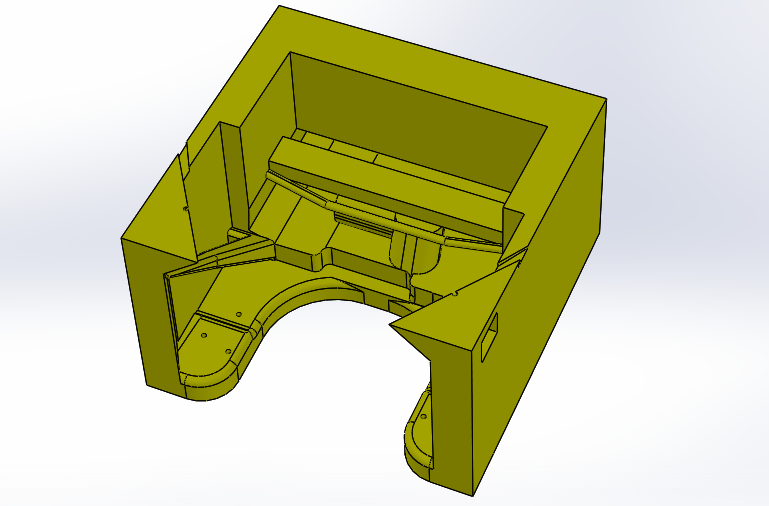

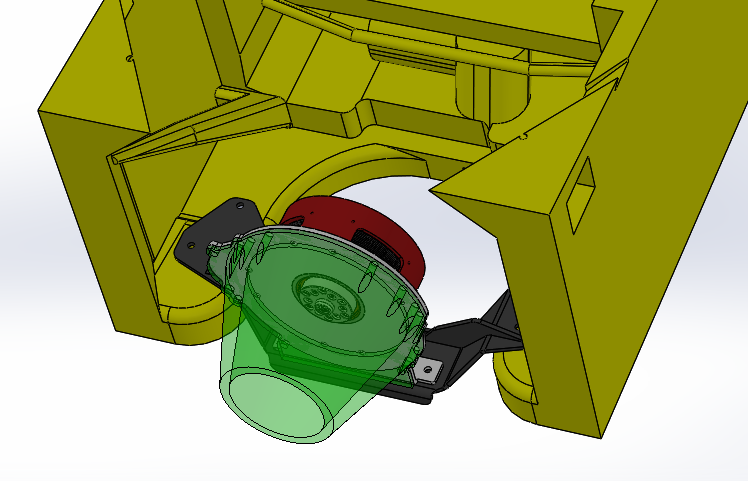

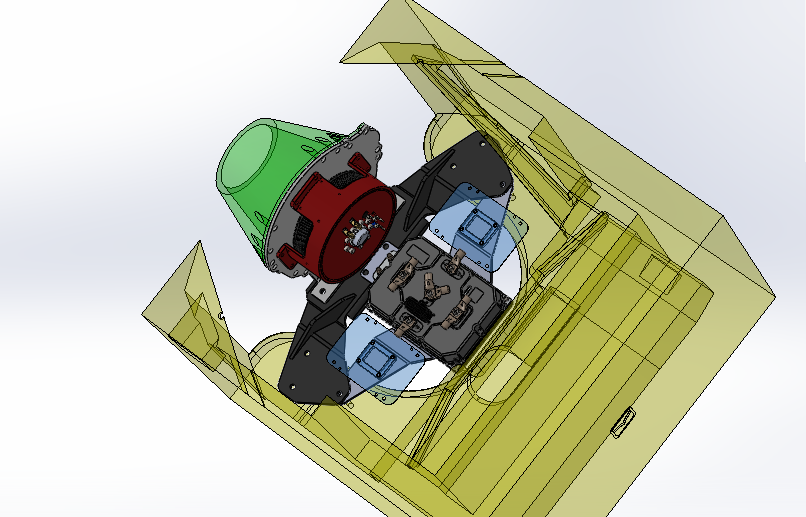

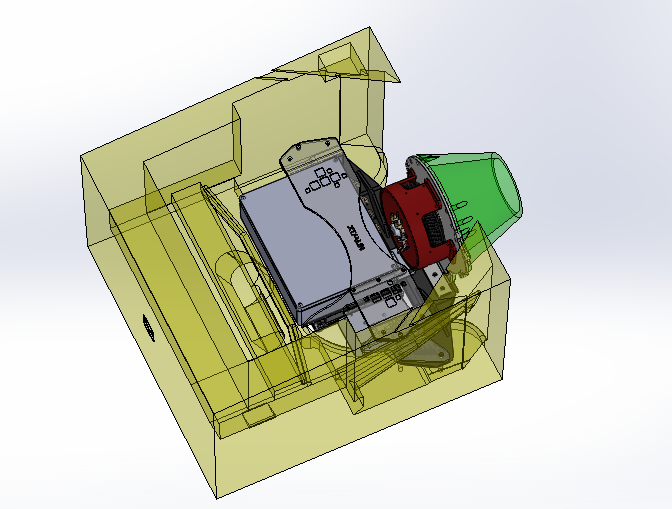

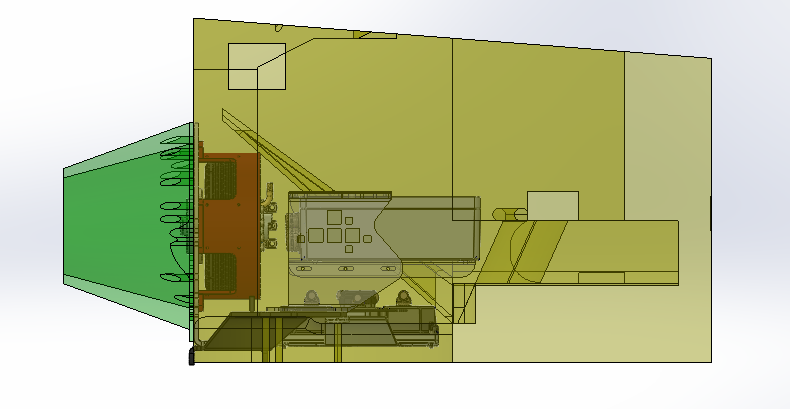

Ennek az egésznek a végeredménye egy sárga virtuális doboz lett, amiben a nagy fantáziával rendelkező olvasó fel is ismerheti a kormánytengelyt, az alvázat vagy akár a stabilizátor rudat és az elektromos kormányszervót is. Nem az volt a célunk, hogy a legtökéletesebb képet kapjunk a motortérről, hanem hogy meghatározzuk azokat a térrészeket és felfogatási pontokat, ahová tehetjük majd a saját elemeinket. A 3D-s modell segítségével könnyebben tudjuk variálni a motortérbe bekerülő alkatrészek helyét, megvizsgálni, hogy mi hol fog rendesen elférni, és normálisan meg is tudjuk - mármint Taróék meg is tudják - tervezni az egyes alkatrészek rögzítését.

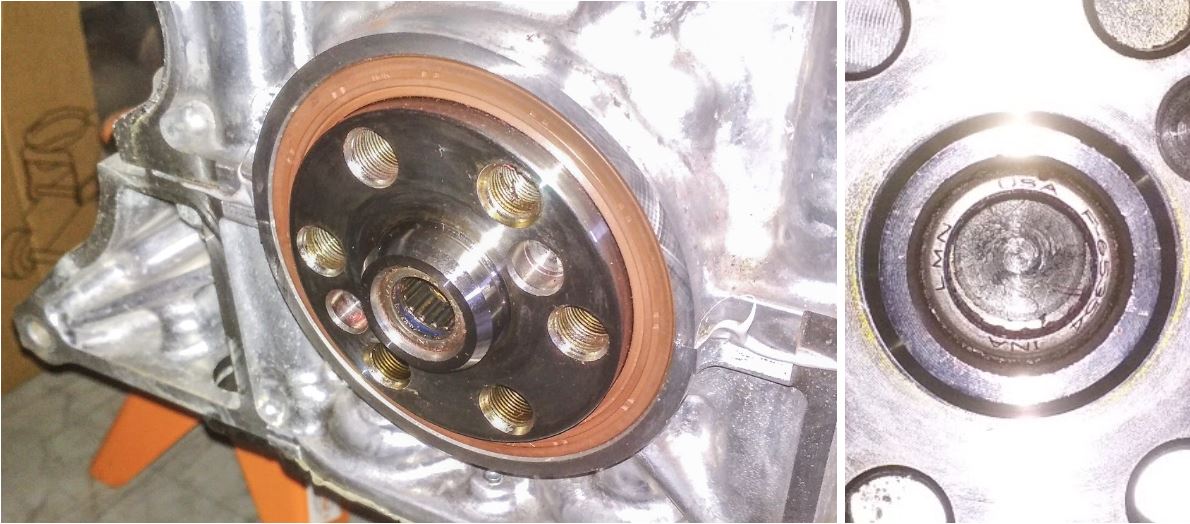

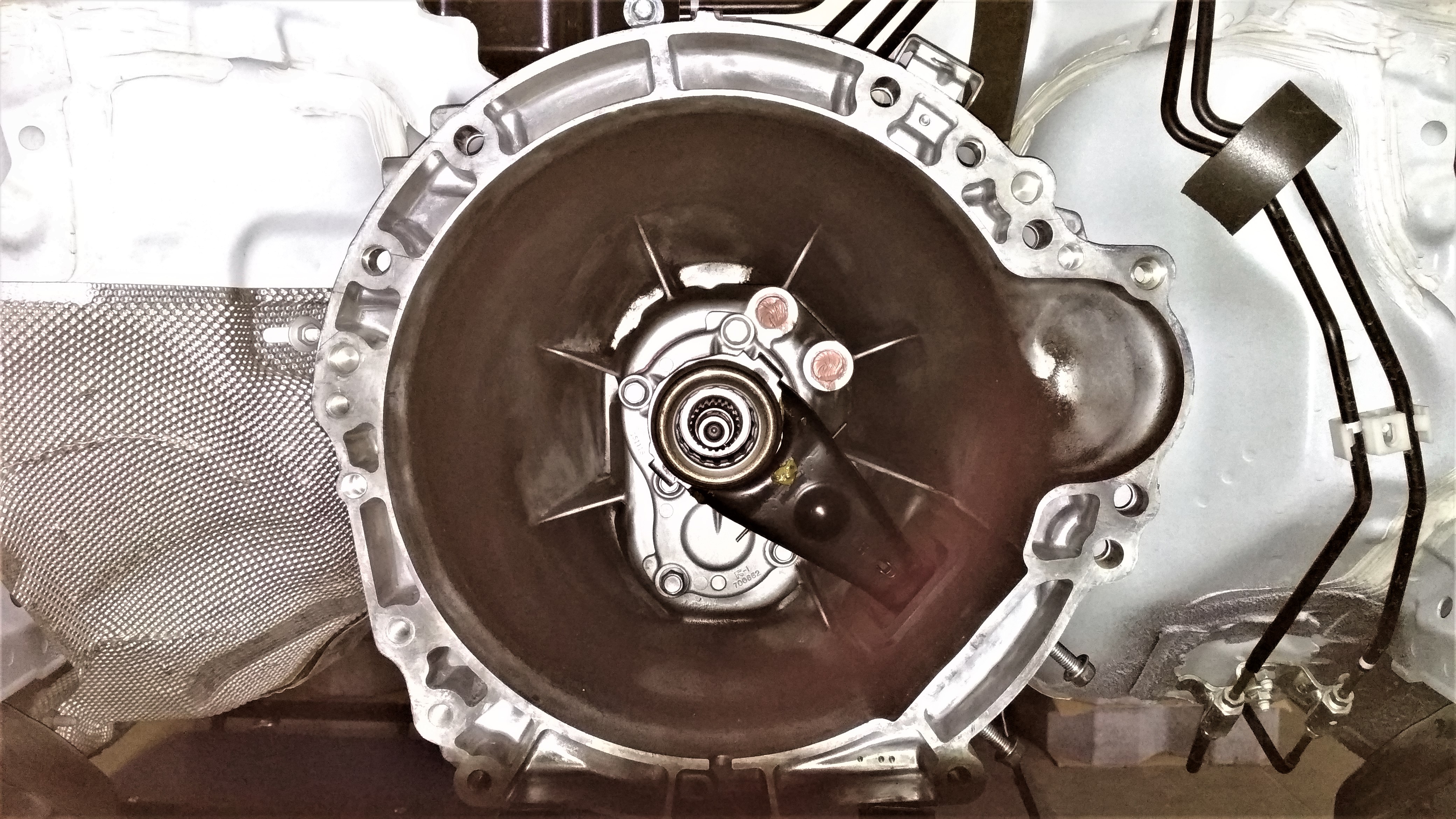

A sebességváltót megtartottuk, így ezzel is akadt pár feladatunk. Csak a két végén van a váltónak rögzítési pontja, az egyik fele egy nyúlványon keresztül kapcsolódik a differenciálműhöz, míg a másik oldalon eredetileg a benzinmotor homlokfelületéhez volt csavarozva kismillió helyen. A váltó bemeneti tengelye bordás kötéssel csatlakozik a kuplungtárcsához, és meg van csapágyazva a motor oldalán, hogy aminek egytengelyűnek kell lennie, az egytengelyű is maradjon. Ezt a csapágyazást nekünk is ki kell alakítanunk, és a motortartó konzol megtervezéséhez csinálnunk kell egy beméretezett rajzot a váltóharang rögzítési pontjairól is.

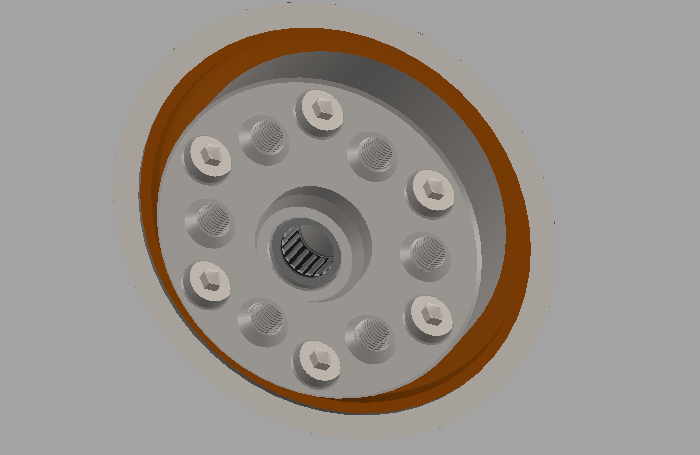

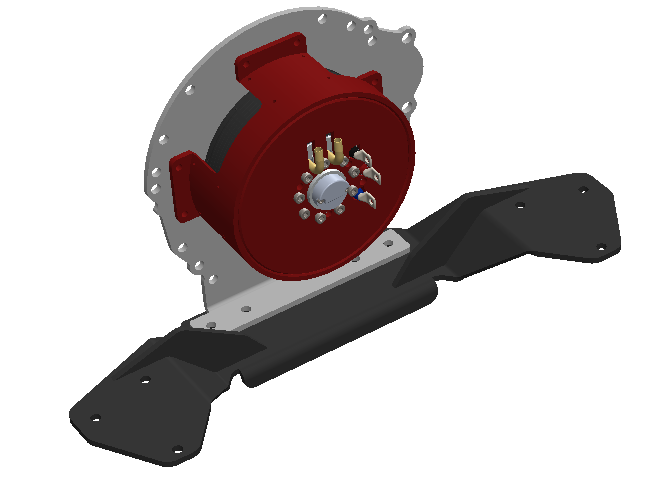

A tűgörgős csapágyon az alábbi felirat szerepel: F-65354 INA LMN USA. Ezt az alkatrészt azonban itthon nehéz beszerezni, emiatt egy vele szinte tökéletesen megegyező kialakítású HK-1516 típusú csapágyat fogunk használni. Első körben lemásoltuk a benzinmotoron lévő tengelyvégkialakítást a csapágyazással együtt, úgy ahogy van. Így a lendkereket rögzítő 6 darab finommenetes M12-es menetes furatot is. Ezt nekünk majd fel kell rögzítenünk a villanymotorra, amit további hat M8-as csavarral tudunk megtenni, így jól kilyuggattuk ezt a fémpogácsát.

Így fog kinézni a motoroldal összeszerelve, egészen hasonlít a gyári kialakításra.

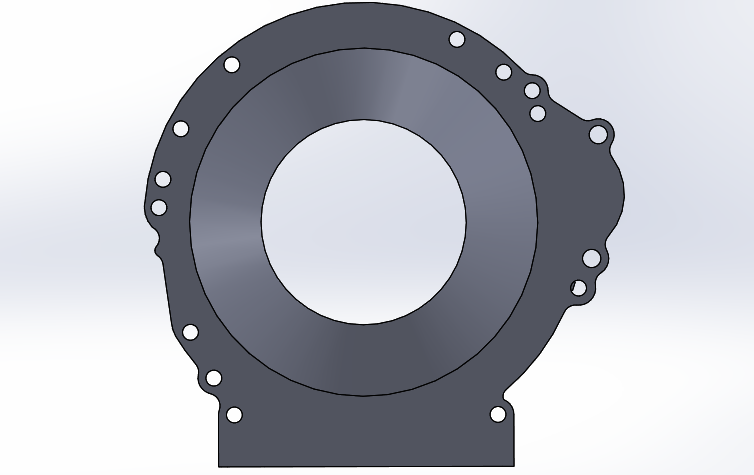

A váltóharangon lévő furatokat nem egyszerű pontosan lemérni, mivel nem szabályos a váltó körvonala. Ráadásul a tengelyvég, amihez képest mérni kéne, más síkban helyezkedik el. Sajnos a motoron is ugyan ez a helyzet. Kis hajszálritkítás után jött a megvilágosodás, hogy volt valaha egy tömítő lemez a motor és a váltó között, arról tök könnyen le lehetne venni a méreteket. Mivel a furatok helyzetét a furatközép helye határozza meg, amit valós alkatrészen jobb híján szemmértékre tudunk csak meghatározni, ésszerűbbnek láttuk egy műszaki rajzlapra átrajzolni a lemez kontúrját. Azon már könnyű bejelölni a szükséges középpontokat és elvégezni a méréseket.

Miután rendelkezésünkre állt az összes szükséges méret, elkezdhettük a motort tartó konzolt megtervezni. Ennek az alkatrésznek lényegében két feladata van: a motort a váltóhoz, illetve a váltót az alvázhoz rögzíteni. Nem akartunk kockáztatni, ezért minden egyes teherviselő alkatrészt 8mm-es acéllemezből terveztünk. Kellemetlenebb, ha valamilyen nem várt erőhatás miatt - például 120-szal átrongyolunk egy 15 centi mély kátyún az M1-esen - eltörik a motort és a váltót tartó alkatrész, és azok belefúródnak az aszfaltba, mintsem, hogy pár kilóval nehezebb lesz ettől a járgány. Hogy egyszerű és költséghatékony legyen a gyártás, az alkatrészeket lemezekből vágatjuk és hajlíttatjuk, továbbá hegesztés és csavarkötések fogják majd őket össze.

A motor felfogatására két olyan koncepciónk volt, amely eljutott a tervezési fázisba. Az egyik szerint a motor egy víz- és porálló burkolatot kap, és a kuplunggal együtt egy hermetikusan lezárt térrészben helyezkedik el. Ezzel a megoldással megspórolhattuk volna a szimmeringet, megszabadítottunk volna minden mozgó alkatrészt a lehetséges legapróbb külső szennyeződéstől is, azonban a motornak meg kellett volna birkóznia a kuplungtárcsa által eregetett finom porral. Másrészről a motor hátulján mindent tökéletesen le kellett volna tömíteni, ami nagyban megnehezíti az össze- és szétszerelést. A másik, és végül megvalósított megoldás ezzel szemben elválasztja a motort a kuplungtól, és csak a váltó-kuplung van lezárva, a motort érhetik külső szennyeződések. Ennek a megoldásnak az előnye, hogy a motort nem csak a vízhűtés, hanem az átáramló levegő is tudja hűteni, így nagyobb lehet az állandó teljesítmény. Mivel a motor amúgy is por- és vízálló házzal rendelkezik, így nem tartunk a felverődő esővíztől és az esetlegesen bejutó kosztól sem. A motor szellőzését biztosító kivágásokat ráccsal tervezzük befedni, hogy a háztáji rágcsálók véletlenül se nézzék fűtött lakhelynek a motor (fekete) és a burkolat (piros) közötti szűk rést, mert elinduláskor kellemetlen meglepetés érné őket. Na meg ez azért (is) szükséges, hogy a legelvetemültebb helyzetben se kerülhessen oda véletlenül senkinek semmilyen testrésze sem.

Próbáltuk úgy kialakítani a motortatró konzolt, hogy a lehető legkevesebb helyet foglalja el a motortérből, ugyanis oda még néhány dolognak be kell férnie. A motorvezérlőnek, a kötöződoboznak, amely az akkumulátorokat köti össze, és kivezetést biztosít a motorvezérlő és a töltő felé, a DC-DC konvertereknek, amelyek az alternátort (generátort) helyettesítik, és a lítium akkumulátorpakkok 90-120 voltjából állítanak elő 13.6 voltos feszültséget a fedélzeti elektronikák számára, illetve szükség szerint töltik a 12V-os akkumulátort is. Ezeken felül természetesen még akkumulátor csomagot is akarunk a motortérbe paszírozni, szóval elég nagy heringpartira lehet számítani.

A fenti képen látható a motorvezérlő (középen), továbbá a két DC-DC konverter helye, amelyek a motort is tartó masszív szürke hídhoz kapcsolódnak. A terveink szerint ezek fölé fog kerüli a kötöződoboz, ami meg is tölti a motortér alsó részét.

Nem ezek voltak az első ötletek az egyes alkatrészek elhelyezésére, megfordult a fejünkben, hogy az első lökhárító és a kormányszervó közé, vagy esetleg a váltó fölé teszünk néhány alkatrészt, hogy minél több helyet hagyjunk az akkumulátoroknak, de végül ez lett a legkompaktabb verzió. A tervezés során Taró figyelt arra is, hogy az esetleges apróbb mérési/modellezési hibákból adódó méreteltéréseket kezelni tudjuk, így pár milliméteres tartományban mozgatható szinte mindegyik komponens.

Hogy tényleg biztosra menjünk, csináltunk pár ellenőrző számítást. Az általunk beépített alkatrészek a kuplungtárcsán keresztül fejtik ki hatásukat a hajtáslánc többi résézre, ebből kifolyólag a hajtáslánc felől csak a kuplungtárcsán keresztül jöhet terhelés a motorra és az azt tartó szerkezetre. A maximális várható nyomaték meg fog egyezni a kuplung megcsúszásához szükséges nyomatékkal. Képzeljük el azt a szélsőséges esetet, amikor egy kigyorsítás után valaki 4-esből nem 5-ösbe, hanem véletlenül 3-asba vált, és erről mit sem sejtve óvatlanul felengedi a kuplungot. A motornak ez egy hirtelen ütésszerű terhelés lesz, amit a kuplungon keresztül fog megkapni. A kuplungtárcsa anyagát, felületét és az összeszorító erőt ismerve kiszámolhatjuk, hogy mekkora nyomaték átvitelére képes a tengelykapcsoló megcsúszás nélkül. Ahogyan azt középiskolában megtanulhattuk, a tapadási súrlódás nagyobb erő átvitelére képes mint a csúszási súrlódás, ezért kell megtalálnunk a tapadási határt. Ez az MX-5 gyári kuplungjára 400-550Nm környékén van, elég nagy a bizonytalanság, mert a pontos együtthatók, összeszorító erő nem ismert.

Ha a hegesztéseket nem géppel, hanem egy rendes kétkezi munkással (két zsebrakéta után) végeztetjük, akkor is ki fognak bírni nagyjából 2800Nm forgatónyomatékot. A csavarkötésekkel sem lesz baj, a legnagyobb igénybevételnek a motor hátoldalán lévő 6 darab M8-as csavar lesz kitéve, de azokat sem fogja 2000Nm-nél kisebb nyomaték eltépni. A 8mm-es acéllemezek igazából észre sem fogják venni, ha ekkora terhelés éri őket, bőven a folyáshatár alatt lesz az ébredő feszültség, és 1mm alatt lesz mindenhol a deformáció. Egy-egy hajlítás és sarok mentén alakulhatott volna ki feszültséggyűjtő hely, de azokat lekerekítésekkel igyekeztünk normalizálni.